CFD를 통한 충격기류식 여과집진장치에서 탈진 압축공기의 도달거리 예측

Ⓒ The Korean Environmental Sciences Society. All rights reserved.

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The purpose of this study is to predict the air jet projection distance in pulse air jet bag filter using numercial analysis techniques. Based on experimental data using pilot equipment and coke dust from a P steel mill, this study calculated the resistance coefficient of the filter bag and predicted the air jet projection distance based on various parameters such as filtration velocity, pulsing pressure, inlet dust concentration, filter aspect ratio, and injection nozzle diameter using the commercial CFD program CFD-ACE+ V2024.0(Applied Materials, Inc, USA), aiming to provide information necessary for the design and operation of bag filter systems in the future. Results are as follows: Based on the simulation results according to the inlet dust concentration, it was found that optimal pulsing is achievable with the nozzle diameter of 10 mm and pulsing pressure of 5 bar or higher, with the air jet projection distance ratio of 0.75 or higher for low concentrations (0.5 ~ 1.0 g/m³). For high concentrations (2.0 ~ 3.0 g/m³), the pulsing pressure of over 7 bar is required; however, to extend the filter lifespan, it is deemed appropriate to reduce the pulsing pressure by lowering the filtration velocity to less than 1.5 m/min or designing the nozzle diameter of 12 mm or larger. Simulation results based on the filter aspect ratio suggest that, for low concentrations (0.5 ~ 1.0 g/m³) with a nozzle diameter of 10 mm and a filtration velocity of 1.5 m/min, design is feasible with a maximum filter aspect ratio of 20 at 5 bar and up to 22.5 at 6 bar. Furthermore, increasing the nozzle diameter by 12 mm or reducing the filtration velocity to 1.0 m/min could potentially allow design with a maximum ratio of 25. For high concentrations (2.0 ~ 3.0 g/m³), with a nozzle diameter of 12 mm and a filtration velocity of 1.0 m/min, design is feasible with a maximum ratio of 20 at 5 bar and up to 22.5 at 6 bar.

Keywords:

Bag filter, Air projection distance, Inlet concentration, Aspect ratio1. 서 론

산업의 발전으로 인해 먼지 입자들은 갈수록 미세해지며 이는 산업체의 공정에 따라 다양하게 발생된다. 이러한 공정에는 유류와 같은 화석 연료의 사용, 제철·제강 공정, 보일러의 사용, 시멘트 제조, 폐기물 소각 등이 포함된다(Kim, 2017). 산업공정으로부터 발생하는 다양한 오염물질들은 집진장치를 통해 대부분이 제거되지만, 여전히 많은 양의 먼지가 발생하고 있으며 특히 입경 1 μm 이하의 미세먼지는 침강 속도가 매우 낮고, 입자의 흐름은 가스와 매우 유사한 특징을 보인다(Hindy, 1982). 때문에 미세먼지는 호흡기로 유입되어 기관이나 폐포 등에 침착되어 질환을 유발할 수 있으며, 공장이 밀집된 지역에서 대기 중 미세먼지가 고농도로 발생한다면 생산 활동에 종사하는 사람들과 지역 주민들의 호흡기에 악영향을 미칠 가능성이 높다. 미래에는 지속적인 산업 활동에 의해 먼지 배출량이 더욱 증가할 것으로 예상되며, 이로 인한 대기 오염과 인간에게 미치는 피해 또한 더욱 심각해질 것으로 사료된다(Dennis, 1977).

강화된 대기오염물질 배출기준 충족과 미세먼지 저감을 위한 집진장치의 수요는 날로 증가하고 있다. 그 중에서도 산업체들은 투자 비용이 비교적 낮고 입자상 오염물질의 전 범위에 걸친 집진 효율이 높으며 작업 공정에 관계없이 안정적인 분진 포집 능력을 갖추고 있는 충격기류식 여과집진장치를 주로 채택하고 있다.

여과집진장치의 설계와 운전에서 가장 중요한 요소는 압력손실을 최소화하는 것이다. 이는 여과포 자체의 압력손실과 분진에 의한 압력손실 증가로 인해 전력 소비 및 여과포 교체 비용 등의 에너지 비용을 증가시키기 때문이다(Xavier et al., 2010). 여과집진장치에서 압력손실은 분사 노즐 직경, 분사 거리, 탈진압력, 탈진 간격, 여과 속도, 입구 먼지농도, 분진의 물리적 및 화학적 특성 등과 같은 여러 요인에 의해 발생된다.

국내에서는 여과집진장치의 설계와 운전에서 이론적인 연구가 부족하여 실제 설계 인자를 경험에 많이 의존하고 있다. 이에 따라 압력손실을 최소화하고 충격기류식 여과집진장치의 효율 향상을 위한 탈진 시스템을 개선하는 연구가 필요하다. 특히 수치해석 기법을 통한 여과집진장치의 내부 유동을 예측하여 집진장치 설계 및 탈진 시스템을 최적화하는 연구가 필요하다(Zhiqiang et al., 2007; Feng et al., 2014).

따라서 본 연구에서는 탈진 시스템의 최적화를 위해 CFD 프로그램의 수치해석 기법을 통한 충격기류식 여과집진장치 내부의 유동을 예측하였다. 특히, 분사 노즐 직경, 분사 거리, 탈진압력, 여과속도, 여과포 직경비, 입구 먼지농도와 같은 탈진 시스템 요소 변화에 따른 압축공기의 분사 도달거리를 예측하였으며 본 연구 결과를 활용하여 탈진 성능을 최적화하고, 여과집진장치의 설계 및 운전에 필요한 자료를 제공하고자 한다.

2. 재료 및 방법

2.1. 실험 재료

충격기류식 여과집진장치에서 최적의 탈진 조건인 압축공기의 분사 도달거리를 예측하기 위해 pilot scale 집진장치로 실험하였으며, 실험에 사용된 분진은 P 제철소 coke 공장의 충격기류식 여과집진장치에서 포집된 분진으로 진행하였다. 실험 분진의 평균입경은 57.33 μm, 진비중은 1.78이다. 분진의 성분을 Table 1에, 실험장치에 사용된 여과포의 특성을 Table 2에 나타내었다.

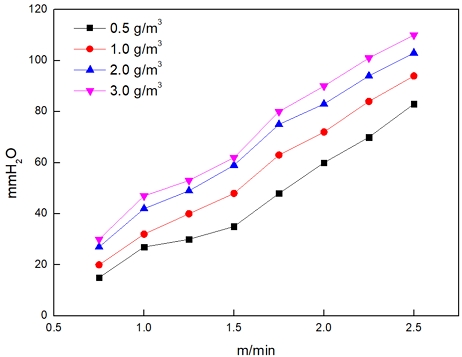

Fig. 1에는 실험을 통한 입구 먼지 부하량과 여과속도에 따른 여과포 압력손실을 나타내었다. Hindy et al.(1987)는 초층형성이 되는데 30 ~ 80 cycle이 필요하다고 보고하였다. 따라서 본 연구에서는 150 ~ 400 cycle 운전 후의 안정된 압력손실 값을 사용하였다.

여과포에서의 압력손실의 수식(1)은 점성손실과 관성손실로 나타낼 수 있다. 점성손실은 Darcy 법칙을 따라 표현되며, 관성손실은 Forchheimer 식을 통해 설명되며, 점성손실과 관성손실은 여과포의 투과성과 Forchheimer 계수와 관련이 있다. 여과포의 투과성은 확산성 물질분자의 통과나 침입을 허용하는 성질을 나타내며, 여과포의 투과성은 여과포 통과 전후의 압력손실 차이를 측정하여 나타내었다. Forchheimer 계수는 비선형 압력강하를 설명하는데 사용되며, 여과포의 특성과 함께 투과성과도 밀접한 관련이 있다(KWENC, 2020).

| (1) |

- 여기서, Δ P는 압력손실

- ε는 여과포의 공극률(Porosity)

- μ는 점성(Viscosity)

- V는 여과속도(Filtration velocity)

- ρ는 밀도(Density)

- CF는 Forchheimer 계수(Coefficient)

- K는 여과포의 투과성(Permeability)

- L는 여과포의 길이(Length)

2.2. 여과포의 형상 및 해석영역

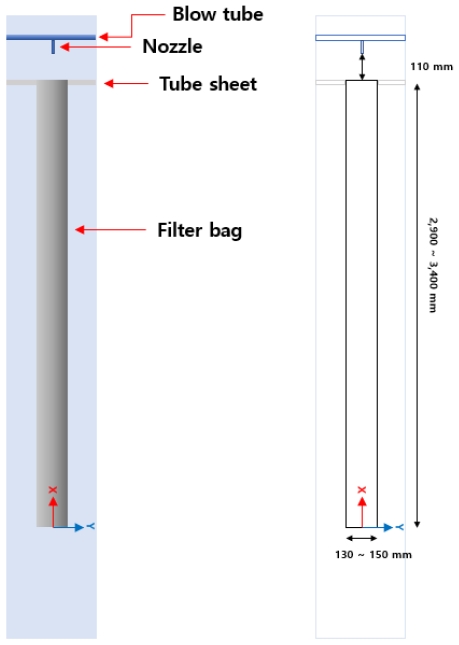

충격기류식 여과집진장치의 탈진 압축공기의 분사 도달거리를 통한 최적 탈진을 예측하기 위해 시뮬레이션에 사용된 여과포의 형상 및 해석영역을 Fig. 2에 나타내었다.

2.3. 시뮬레이션 조건 및 방법

충격기류식 여과집진장치의 분사 도달거리를 통한 최적 탈진을 예측을 위해 상용 CFD 프로그램인 CFD-ACE+ V2024.0 (Applied Materials, Inc, USA)를 이용하였다. 탈진에 사용되는 공기는 초음속 수준의 유동이 발생하기 때문에 이를 정확히 모사할 수 있는 RANS 기반 k-ω 모델을 선택하였다.

시뮬레이션에 사용된 여과포 형상은 Fig. 2와 같으며, 공기공급량은 7 L/m2로 설정하였다. Sparks and Chase(2016)는 여과포의 최적 탈진을 위해 공기공급량은 여과포 단위 면적(m2)당 7 L가 필요하다고 보고하였다. 여과속도, 입구 먼지 부하량, 탈진압력, 분사거리, 노즐 직경, 여과포 직경비에 따른 탈진 압축공기의 분사 도달거리를 예측하였으며, 집진장치의 시뮬레이션 운전조건은 Table 3에, 여과포 사양은 Table 4에 나타내었다.

3. 결과 및 고찰

3.1. 먼지 부하량에 따른 탈진 압축공기의 분사 도달거리 예측

충격기류식 여과집진장치의 내부 유동을 규명하여 탈진 성능을 최적화하는 연구가 많이 진행되고 있다. Simon et al.(2007)는 충격기류식 여과집진장치의 최적 탈진 조건은 여과포 상단부는 압축공기로 발생하는 강한 충격기류 및 진동으로 탈진되고, 여과포 하단부 75% 지점까지 압축공기가 도달하면 하단부는 여과포의 진동으로 탈진된다고 보고하였다. 선행연구에서는 여과속도, 탈진압력, 여과포 직경비 등에 관한 연구가 이루어졌지만, 입구 먼지 부하량에 따른 연구는 아직 충분히 이루어지지 않은 상태이다. 이에 따라 본 연구에서는 CFD-ACE+ V2024.0 (Applied Materials, Inc, USA)을 활용하여 충격기류식 여과집진장치의 주요 설계 인자인 여과속도, 탈진압력, 여과포 직경비, 분사 노즐 직경뿐만 아니라 먼지 부하량에 따른 탈진 압축공기의 분사 도달거리를 예측하였다.

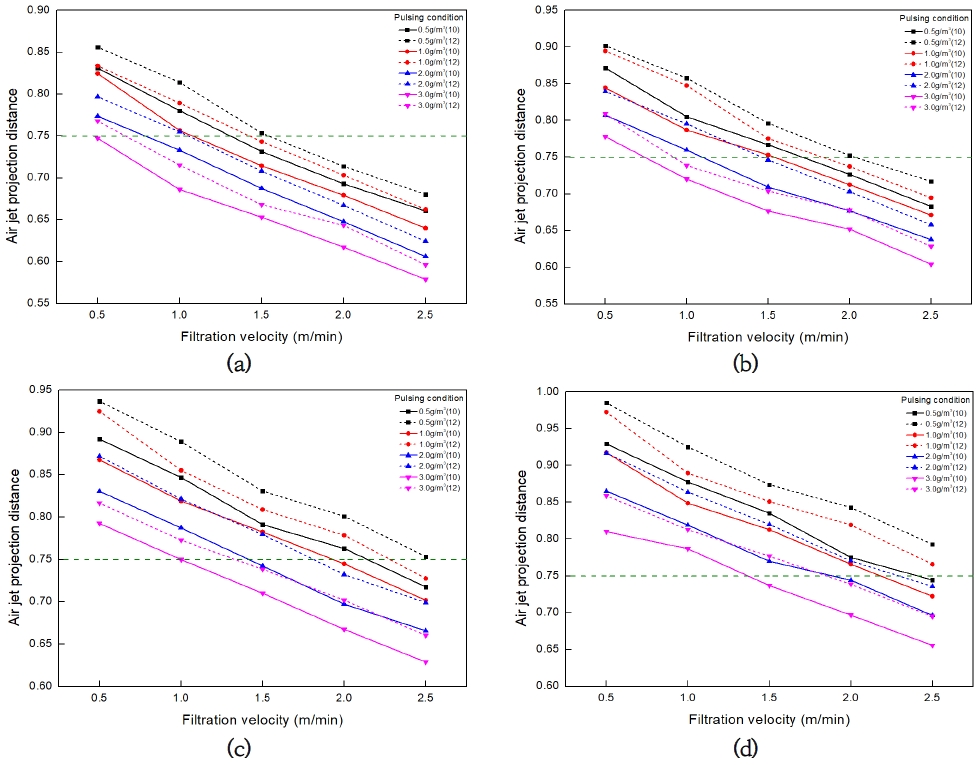

Fig. 3(a)~(d)는 여과포 직경비가 20일 때 여과속도, 탈진압력, 입구 먼지 부하량, 노즐직경에 따른 탈진 압축공기의 분사 도달거리비를 나타내었다. 여과속도가 증가함에 따라 탈진 압축공기 분사 도달거리비가 감소하는 경향이 나타났다. 이에 선행연구 결과를 살펴보면, 여과속도가 증가할수록 집진기류에 의한 저항이 증가하여 탈진 압축공기의 분사 도달거리가 감소한다는 보고가 있다(Suh et al., 2007). 또한, 입구 먼지 부하량이 증가함에 따라 탈진 압축공기의 분사 도달거리비가 감소하는데, Mahmood and Gernot(2007)는 여과속도와 입구 먼지 부하량이 증가함에 따라 여과포에 먼지층이 빠르게 형성되어 공기가 여과포를 통과할 때 공간이 축소되어 공기의 유속이 감소하여 탈진 압축공기의 분사 도달거리가 감소한다는 보고와 일치하였다.

Air jet projection distance of pulse air jet bag filter according to filtration velocity at filter aspect ratio of 20: (a) pulsing pressure 4 bar; (b) pulsing pressure 5 bar; (c) pulsing pressure 6 bar; (d) pulsing pressure 7 bar.

특히, 노즐 직경을 10 mm에서 12 mm로 증가시키면, 동일한 여과속도, 입구 먼지 부하량, 탈진압력 조건에서 탈진 압축공기의 분사 도달거리비가 3 ~ 7% 증가하는 것으로 나타났는데, 이는 노즐 직경이 증가함에 따라 공기 공급량이 증가하기 때문이라 판단된다(Lu and Tsai, 1996).

한편, Suh et al.(2007)는 충격기류식 여과집진장치에서 효율적인 탈진을 위한 여과속도는 1.5 m/min 전후라고 보고하였다. 시뮬레이션 결과에 따르면, 저농도(0.5 ~ 1.0 g/m3)에서는 노즐직경이 10 mm 일 때, 탈진압력 5 bar 이상에서 탈진 압축공기의 분사 도달거리비가 0.75 이상으로 최적 탈진이 가능한 것으로 나타났다. 또한, 고농도(2.0 ~ 3.0 g/m3)인 경우는 노즐직경이 10 mm 일 때, 7 bar 이상의 탈진압력이 필요하나 높은 탈진압력으로 인한 여과포의 수명 단축이 예상되어 여과속도를 1.5 m/min 미만으로 감소시키거나 노즐 직경을 12 mm 이상으로 설계하는 것이 적정한 것으로 예측되었다.

3.2. 여과포 직경비에 따른 탈진 압축공기의 분사 도달거리 예측

여과포의 최적 탈진을 위해 여과포 직경비에 따른 탈진 압축공기의 분사 도달거리를 예측하였다. 여과포의 사양은 Table 4에 나타냈으며, 여과 면적에 따른 함진가스와 공기 공급량 변화를 최소화하기 위해 여과 면적은 1.3854 m2으로 고정하였다.

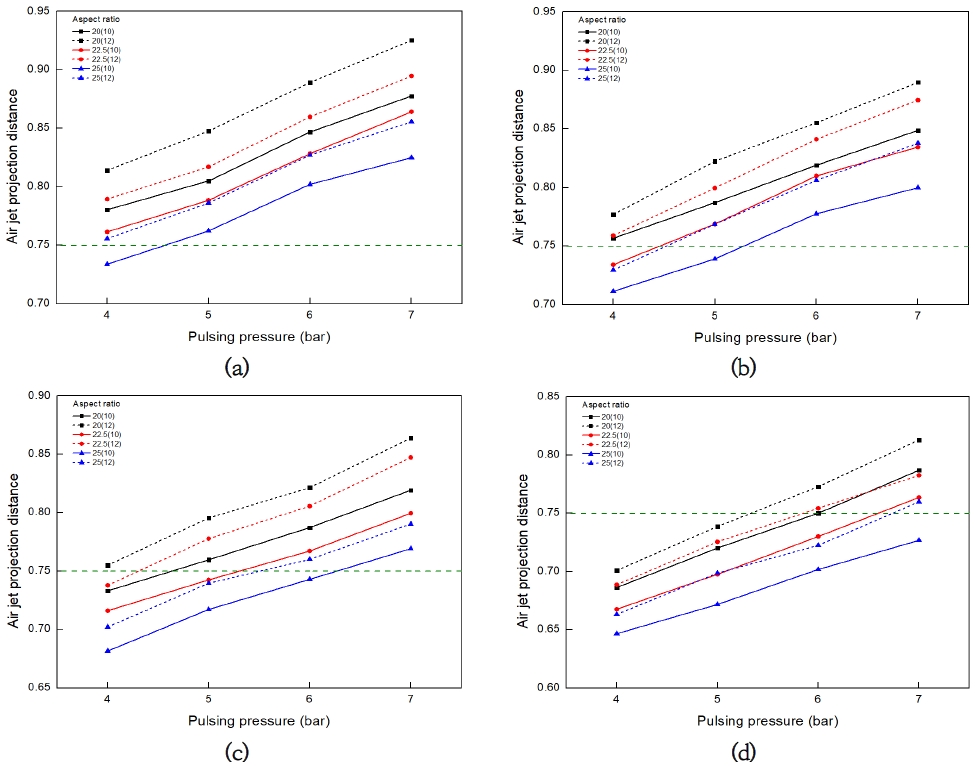

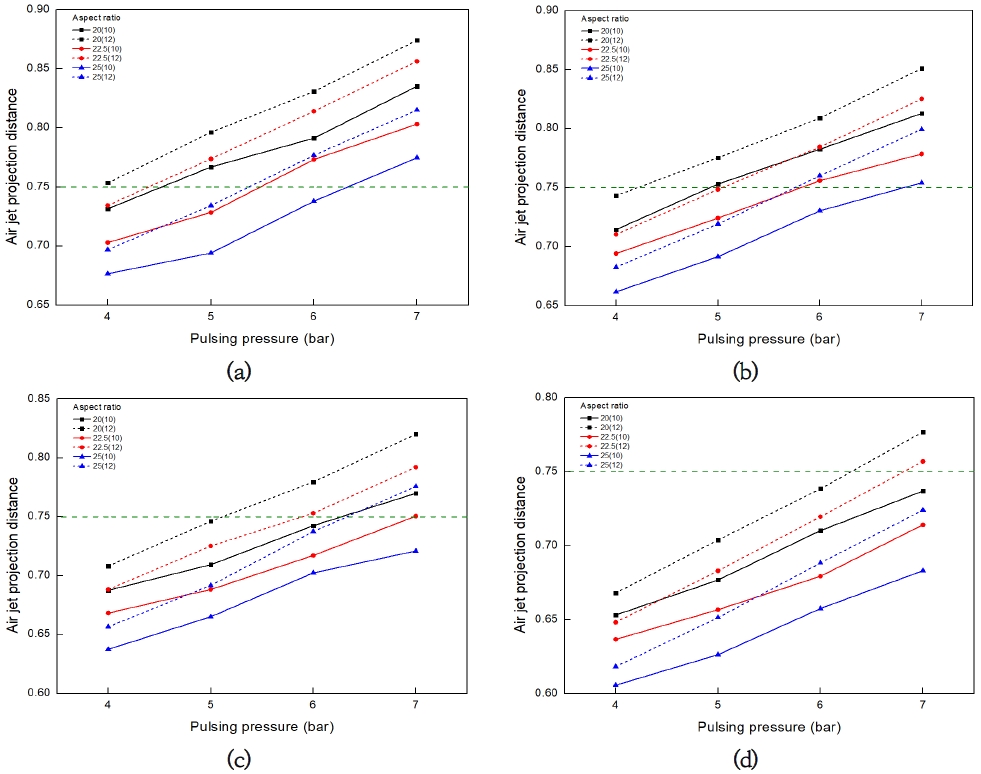

Fig. 4(a)~(d)는 여과속도 1.0 m/min 일 때, Fig. 5(a)~(d)는 여과속도 1.5 m/min 일 때, 탈진압력, 입구 먼지 부하량, 노즐직경, 여과포 직경비에 따른 탈진 압축공기의 분사 도달거리비를 나타내었다. 탈진압력이 증가함에 따라 탈진 압축공기의 분사 도달거리가 증가하는데, 이는 탈진압력이 증가하면 블로우 튜브를 통해 들어오는 공기 공급량이 증가하기 때문이다(Simon et al., 2007). 여과포 직경비가 20에서 22.5로 증가하면, 동일한 여과속도, 입구 먼지 부하량, 탈진압력 조건에서 탈진 압축공기의 분사 도달거리비가 2 ~ 4% 감소하였고, 여과포 직경비가 20에서 25로 증가하면, 탈진 압축공기의 분사 도달거리비가 6 ~ 9% 감소하였는데, 이는 여과포 직경비가 증가할수록 탈진 압축공기의 분사 도달거리비가 감소하기 때문이다. 압축공기는 압력이 높은 곳에서 압력이 낮은 곳으로 이동하므로 구 형태로 팽창하게 되는데, 이는 여과포의 수평 방향 운동을 촉진하지만, 수직 방향 운동은 제한되어 일정한 여과 면적에서 여과포 직경이 감소하면 여과포 길이가 증가하므로 발생하는 것으로 사료된다.

Air jet projection distance of pulse air jet bag filter according to pulsing pressure at filtration velocity 1.0 m/min: (a) dust concentration 0.5 g/m3; (b) dust concentration 1.0 g/m3; (c) dust concentration 2.0 g/m3; (d) dust concentration 3.0 g/m3.

Air jet projection distance of pulse air jet bag filter according to pulsing pressure at filtration velocity 1.5 m/min: (a) dust concentration 0.5 g/m3; (b) dust concentration 1.0 g/m3; (c) dust concentration 2.0 g/m3; (d) dust concentration 3.0 g/m3.

시뮬레이션 결과에 따르면, 저농도(0.5 ~ 1.0 g/m3)에서는 노즐직경 10 mm, 여과속도 1.5 m/min 일 때, 탈진압력이 5 bar 인 조건에서 여과포 직경비는 최대 20까지, 6 bar 인 조건에서 최대 22.5까지 설계가 가능할 것으로 사료되며, 노즐직경을 12 mm 로 증가시키거나 여과속도를 1.0 m/min 으로 설계하면 여과포 직경비는 최대 25까지 설계가 가능할 것으로 예측되었다. 또한, 고농도(2.0 ~ 3.0 g/m3)인 경우는 노즐직경 12 mm, 여과속도 1.0 m/min 일 때, 탈진압력 5 bar 에서 여과포 직경비는 최대 20까지, 탈진압력 6 bar 는 최대 22.5까지 설계가 가능할 것으로 사료된다.

4. 결 론

충격기류식 여과집진장치에서 최적 탈진을 위한 가장 중요한 요소는 여과포에 부착된 먼지를 보다 효율적으로 제거하여 압력손실을 최소화하는 것이다. 본 연구에서는 상용 CFD 프로그램을 활용하여 여과속도, 탈진압력, 입구 먼지 부하량. 여과포 직경비, 분사 노즐 직경에 따른 탈진 압축공기의 분사 도달거리를 예측하였다.

- 1. 동일한 여과속도, 입구 먼지 부하량, 탈진압력 조건에서 노즐 직경을 10 mm에서 12 mm로 증가시키면 탈진 압축공기의 분사 도달거리비가 3 ~ 7% 증가하는 것을 알 수 있었다. 또한, 여과포 직경비가 20에서 22.5로 증가시키면 탈진 압축공기의 분사 도달거리비가 2 ~ 4% 감소하였고. 또한, 25로 증가시키면, 탈진 압축공기의 분사 도달거리비가 6 ~ 9% 감소하는 등, 여과포 직경비가 증가할수록 탈진 압축공기의 분사 도달거리비가 감소되었다.

- 2. 입구 먼지 부하량이 저농도에서는 노즐직경이 10 mm, 탈진압력 5 bar 이상에서 분사 도달거리비가 0.75 이상으로 최적 탈진이 가능한 것으로 나타났고, 고농도인 경우는 여과속도를 1.5 m/min 미만으로 감소시키거나 노즐 직경을 12 mm 이상으로 설계하는 것이 적정한 것으로 예측되었다.

- 3. 입구 먼지 부하량은 저농도에서 노즐직경 10 mm, 여과속도 1.5 m/min 일 때, 탈진압력이 5 bar 인 조건에서 여과포 직경비는 최대 20까지, 6 bar 인 조건에서 최대 22.5까지 설계가 가능하고, 노즐직경을 12 mm 로 증가시키거나 여과속도를 1.0 m/min 으로 설계하면 여과포 직경비는 최대 25까지 설계가 가능할 것으로 예측되었다. 고농도인 경우는 노즐직경 12 mm, 여과속도 1.0 m/min일 때, 탈진압력 5 bar 에서 여과포 직경비는 최대 20까지, 탈진압력 6 bar 는 최대 22.5까지 설계가 가능하였다.

본 연구에서는 선행연구에서 이루어지지 않은 입구 먼지 부하량에 따른 여과포의 탈진 특성을 시뮬레이션을 통해 최적의 탈진 조건을 도출하였다. 향후 탈진간격, Air header size 등의 설계인자를 고려한 연구가 수행되면 여과집진장치 성능이 개선될 것으로 기대된다.

Acknowledgments

본 논문은 2024년도 부산대학교의 석사학위 논문 축약본입니다.

REFERENCES

- Kim, J. H., 2017, A Study on the fine particulate matter filtration of bag house using PTFE membrane-coated filter bag, Ph. D. Dissertation, Sunchon National University, Sunchon, Korea.

- Hinds. W. C., 1982, Aerosol technology, properties, behavior, and measurement of airborne particles, John Wiley & Sons, New York, 211-232.

-

Dennis, R., 1977, Collection efficiency as a function of particle size, shape, and density, JAPCA, 24(12), 1156-1163.

[https://doi.org/10.1080/00022470.1974.10470029]

-

Xavier, S., Denis, B., Sandrine, C., Donimique, T., Roland, R., 2010, Consequences of high transitory airflows generated by segmented pulse-jet cleaning of dust collector filter bags, Powder Technol., 201(1), 27-48.

[https://doi.org/10.1016/j.powtec.2010.02.036]

-

Zhiqiang, Z., Zhao, Z., Wei, Z., Qingyan, C., 2007, Evaluation of various turbulence models in predicting airflow and turbulence in enclosed environments by CFD: Part 1-summary of prevalent turbulence models, HAVC and R Research, 13(6), 853-870.

[https://doi.org/10.1080/10789669.2007.10391459]

-

Feng, Z., Long, Z., Chen, Q., 2014, Assessment of various CFD models for predicting airflow and pressure drop through pleated filter system, Building & Environment, 75, 132-141.

[https://doi.org/10.1016/j.buildenv.2014.01.022]

-

Hindy, K. T., Sievert, J., Loeffler, F., 1987, Influence of cloth structure on operational characteristics of pulse-jet cleaned filter bags, Environ. Int., 13(2), 175-181.

[https://doi.org/10.1016/0160-4120(87)90087-0]

-

Sparks, T., Chase, G., 2016, Filters and filtration handbook, 6th ed., Butterworth-Heinemann, Oxford.

[https://doi.org/10.1016/B978-0-08-099396-6.00003-4]

-

Simon, X., Chazelet, S., Thomas, D., Bemer, D., Regnier, R., 2007, Experimental study of pulse-jet cleaning of bag filters supported by rigid rings, Powder Technol., 172(2), 67-81.

[https://doi.org/10.1016/j.powtec.2006.10.005]

-

Suh, J. M., Ryu, J. H., Park, J. H., Jeon, B. K., Choi, K. C., Son, Y. I., 2007, Sutdy on filter drag due to the change of operation conditions in a pulse air jet-type bag filter, Journal of the Environmental Sciences, 16(4), 449-458.

[https://doi.org/10.5322/JES.2007.16.4.449]

-

Mahmood, S., Gernot, K., 2007, Effect of filtration velocity and dust concentration on cake formation and filter operation in a pilot scale jet pulsed bag filter, Journal of Hazardous Materials, 144(3), 677-681.

[https://doi.org/10.1016/j.jhazmat.2007.01.094]

-

Lu, H. C., Tsai, C. J., 1996, Numerical and experimental study of cleaning process of a pulse−jet fabric filtration system, Environmental Science & Technology, 30(11), 3243-3249.

[https://doi.org/10.1021/es960020u]

- KWENC CAE solution provider, 2020, Porous media approach, http://www.kwenc.kr, .

Department of Bio-Environmental Energy, Pusan National Universitysuhjm@pusan.ac.kr

Department of Bio-Environmental Energy, Pusan National Universitysuhjm@pusan.ac.kr

Department of Ecological Engineering. Pukyong National Universitychungyh@pknu.ac.kr

Department of Surgery, University of Inje College of Medicine, Haeundae Paik Hospitaldrkww64@gmail.com

Department of Bio-Environmental Energy, Pusan National Universityenviron@pusan.ac.kr