연속탈진형 충격기류식 여과집진장치의 여과포 유효탈진거리 예측

Ⓒ The Korean Environmental Sciences Society. All rights reserved.

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

A study is to predict the effective pulsing distance following to the pulsing pressure, nozzle diameter, filtration velocity using numercial analysis techniques and use it as an efficient operation condition and economic data for on-line type pulse air jet bag filter. Filtration area 6 m2 condition, calculate filter resistance coefficient for simulation through the primary experiments using coke dust. For CFD simulation, analysis pulsing characteristics about nozzle diameter, filtration velocity and pulsing pressure. The maximum pulsing length of on-line type pulse air jet bag filter, in 10mm nozzle, filtration velocity 1.5m/min and pulsing pressure 5 bar conditions, is 2,285 mm, maximum length is 76.2% of the total filter bag, which is sufficient to pulsing. In 12mm nozzle, pulsing pressure 5 bar and filtration area 1.22 m2 conditions, the maximum pulsing length of on-line type pulse air jet bag filter is 1,744~2,952 mm, and the maximum length is 2,952 mm indicates pulsing air can be reached to the bottom of filter bag. When the nozzle diameter is increased 8mm to 10mm, maximum pulsing length is extended 40~47%, and increased 10mm to 12 mm, maximum pulsing length is extended 10~17%. For effective pulsing, over the 5bar of pulsing pressure and larger than 10 mm of nozzle diameter are required.

Keywords:

Bag filter, Effective pulsing distance, On-line type, Pulsing pressure, Nozzle diameter, Filtration velocity1. 서 론

최근 우리나라에서 대기 관련 가장 대표적인 환경 이슈는 초미세먼지(particulate Matters < 2.5μm, PM2.5) 라 할 수 있으며 주요 발생원은 굴뚝에서 먼지 형태로 배출되는 것과 대기 중에서 합성되는 염 형태의 것이다(Lim et al., 2016). 우리나라의 대기환경기준항목 중 먼지에 관련한 것으로 총부유먼지(TSP) 기준치는 1983년에 150 μg/㎥ (연평균)으로 설정되었고 2015년에는 PM2.5에 대한 기준치가 25 μg/㎥ (연평균)으로 설정되어 관리되고 있다. 이러한 대기환경기준을 달성하기 위하여 배출원에 대한 규제인 배출허용기준도 점차적으로 강화되고 있다. 예를 들어 고체연료를 사용하는 발전시설의 경우에 그 용량에 따라 차이는 있으나, 2004년 50(6) mg/S㎥이었던 것이 2015년 이후에는 20(6) mg/S㎥로 강화되었다(Kim et al., 2014).

대기중의 오염물질을 제거하기 위한 방지시설로는 중력집진장치, 원심력집진장치, 전기집진장치(electrostatic precipitator), 여과집진장치(bag filter) 등이 있으며, 산업체에서는 대량의 가스를 처리하기 위해 전기집진장치와 여과집진장치가 대표적으로 사용되고 있다. 전기집진장치는 압력손실이 적고 대량의 가스를 빠르게 처리할 수 있다는 장점이 있으나, 마지막 field에서의 탈진(hammering) 시, 미세먼지(PM10), 초미세먼지(PM2.5)에 대한 집진 효율 저하와 고저항 분진에 의한 역전리 현상(back corona) 등이 발생하여 가스를 효율적으로 처리하기 위해서는 운전조건에 따라 가스를 개량해야하는 단점이 있다(Park, 2004; Hong et al., 2012). 반면, 여과집진장치는 전기집진장치 및 다른 집진장치에 비해 압력손실은 다소 크게 나타나나, 가스의 종류에 관계없이 높은 처리효율을 가지며, 운전조건 변화에 대한 변동성이 강해 함진 가스의 용량과 농도 변화에 관계없이 안정적인 처리가 가능하다. 또한, 여과집진장치는 입경 20 μm 미만 미세 오염물질에 대한 처리 효율이 매우 우수하여, 산업체에서는 입자상 오염물질 처리를 위해 여과집진장치를 가장 일반적으로 사용하고 있다.

여과집진장치의 설계 및 운영에 가장 중요한 인자는 압력손실로, 여과포 자체의 압력손실 및 부착된 분진에 의한 압력손실 증가는 전력비와 여과포 교체 비용 등의 에너지소비를 증가시키는 주요 원인이 된다(Simon et al., 2007). 여과집진장치의 설계 및 운영에 있어 여과속도, 분진의 물리ㆍ화학적 특성, 집진기 형상 및 탈진시스템 등에 대해 이론적으로 확립된 연구가 거의 없으며, 산업체의 경험에 의존하여 설계, 운영되기 때문에 여과집진장치의 가장 큰 장점인 고성능을 유지하기 어렵다.

국내에서는 탈진시스템 개선을 통해 압력손실 감소 및 여과집진기 효율 향상을 위한 연구가 진행되고 있으며, 탈진시스템의 가장 중요한 요소는 압축공기 분사 노즐 직경, 분사 거리, 탈진 압력, 탈진 주기, 여과속도이다. 또한, 컴퓨터를 이용한 수치해석 기법(numerical simulation)의 발달로, 유체의 거동을 다루는 나비에-스톡스 방정식(Navier-Stokes equation)의 근사해 해석이 가능해져, 이를 여과집진기에 적용, 내부 유동 예측을 통한 집진기 설계 및 탈진시스템 최적화 연구가 진행되고 있다(Zhiqiang et al., 2007; Xavier et al., 2010)

따라서, 본 연구에서는 수치해석기법을 활용하여 탈진 압력, 여과속도, 노즐 직경, 여과포 면적(직경비)에 따른 유효 탈진거리를 예측하여 연속탈진형 충격기류식 여과집진장치의 효율적인 운전조건과 경제적인 설계 기초자료로 활용하고자 하였다.

2. 재료 및 방법

2.1. 실험 장치

본 실험에서는 충격기류식 여과집진장치의 여과포에 따른 탈진 특성을 예측하기 위해 pilot scale 집진장치를 사용하여, 여과포에서 발생하는 압력손실을 측정하였다. 실험용 분진은 P 제철소 코크스(coke) 공정의 충격기류식 여과집진기에서 포집된 것을 사용하였으며, 평균입경은 57.33 μm이고, 진비중은 1.78이다. 분진은 C, SiO2, Al2O3, CaO 및 T-Fe 성분이 90% 이상 함유하고 있으며, Table 1은 분진의 성분분석을 나타내었고, Table 2는 실험에 사용된 여과포의 특성을 나타내었다.

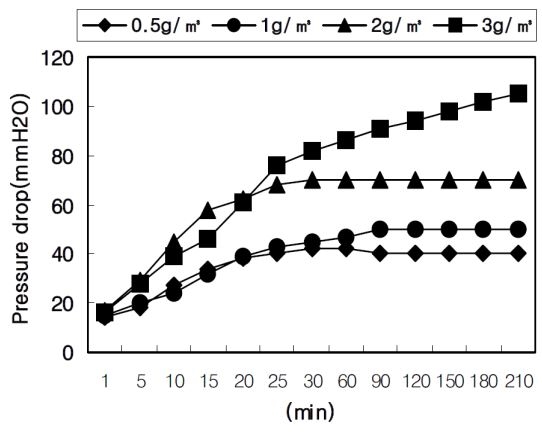

Fig. 1은 여과속도 1.5 m/min에서 분진의 입구 농도변화에 따른 여과포 압력손실을 나타내었다. 입구 농도 0.5 g/m3에서 여과집진장치는 작동 80 min 이후 초층이 형성되어 압력손실이 392 Pa로 안정되었다. 여과포에서의 압력손실은 Darcy 법칙을 통해 나타낼 수 있으며, 위 실험 결과를 바탕으로 여과포의 저항 계수를 예측하였는데, 여과포의 저항 계수는 3.70 × 1011 (1/m2)로 나타났다.

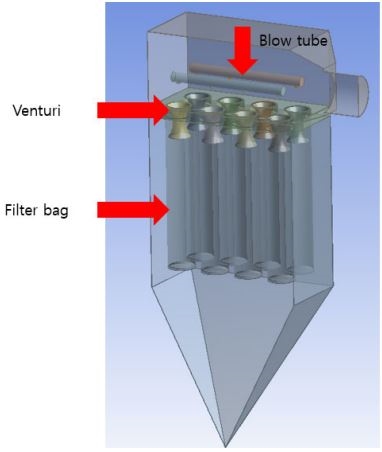

2.2. 집진기 모델링

본 실험에서는 충격기류식 여과집진장치의 탈진 특성 분석을 위해 집진기 형상을 모델링 하였다. Fig. 2는 실험에 사용된 집진기 형상을 나타내었다.

2.3. 시뮬레이션 조건 및 방법

충격기류식 여과집진장치의 탈진 특성 분석을 위해 상용 CFD 프로그램인 Ansys fluent V19.0을 이용하였다. 탈진에 사용되는 압축 공기는 초음속 팽창 유동을 하기 때문에 팽창 및 난류의 정밀한 모사를 위해 RANS 기반 k-ω 난류 모델을 사용하였다.

시뮬레이션에 사용된 집진기 형상은 Fig. 2와 같으며 탈진 압력, 분사 노즐 직경, 여과속도, 벤츄리 유무에 따라 반사거리 및 공기 공급량를 예측하였으며, Table 3은 시뮬레이션 조건을 나타내었다.

3. 결과 및 고찰

3.1. 탈진 압력에 따른 유효 탈진거리

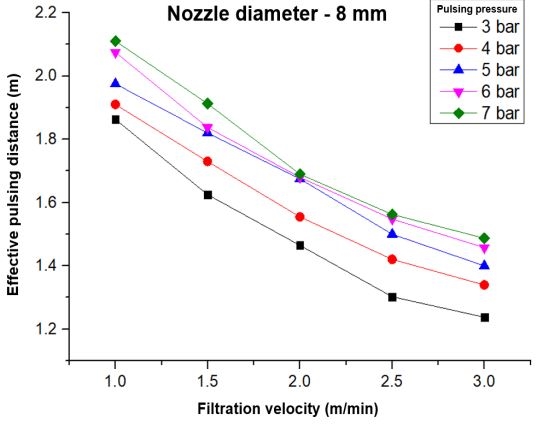

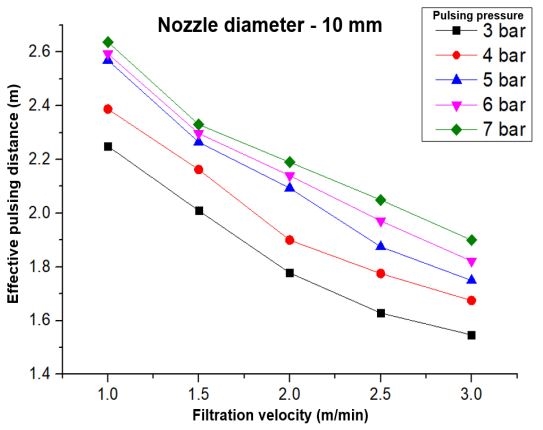

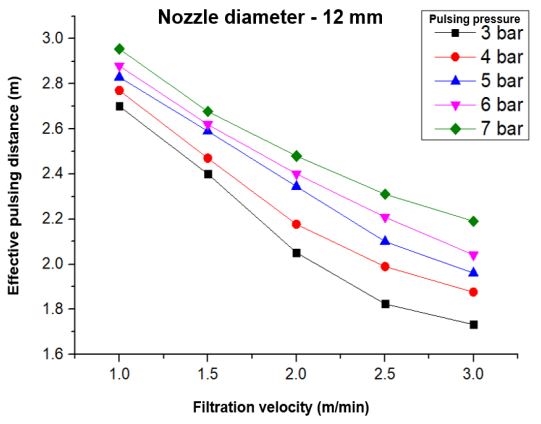

Fig. 3, 4, 5에는 여과포 Φ 130 × L 3,000으로 연속탈진형 여과집진장치의 여과속도, 탈진 압력, 노즐 직경에 따른 유효 탈진 거리 변화를 나타내었다.

On-line type pulse air jet bag filter effective pulsing distance following to filtration velocity at 8 mm nozzle.

On-line type pulse air jet bag filter effective pulsing distance following to filtration velocity at 10 mm nozzle.

On-line type pulse air jet bag filter effective pulsing distance following to filtration velocity at 12 mm nozzle.

노즐 직경 8 mm에서 여과포의 유효 탈진 거리는 1,241 ~ 2,112 mm로 나타났다. 여과속도가 증가할수록 함진 가스에 의한 저항이 증가해 분사된 압축공기의 유효 탈진 거리가 감소하며, Suh et al.(2014)에 연구결과에 의하면, 제철소 Coke 분진의 적정 여과속도인 1.5 m/min 이하에서 여과 집진 기류의 저항이 작아서 속도가 감소할수록 유효 탈진거리가 크게 증가하는 것을 알 수 있었다. 또한, 탈진 압력이 증가하면 전체 공기 공급량이 늘어나 유효 탈진 거리도 증가하였다. 여과속도 2.0 m/min 조건에서는 탈진 압력을 5 bar 이상으로 상승하여도 유효 탈진 거리가 크게 증가하지 않아 5 bar가 최적의 압력임을 알 수 있었다. Suh et al.(2004; 2014)은 여과집진장치의 효율적인 탈진을 위해서는 5 bar 이상의 탈진 압력이 필요하다고 보고하였으며, 수치해석 시뮬레이션 결과 탈진에 필요한 최소 압력은 5 bar 이상으로 기존의 연구결과와 일치함을 알 수 있었다. Fig. 4에서 노즐 직경 10 mm는 유효 탈진 거리가 1,553 ~ 2,642 mm로 나타났다. 여과속도 2.0 m/min 이하에서 탈진 압력은 5 bar 이상으로 사용하면 유효 탈진 거리가 대폭 증가하는 것을 알 수 있었다. 동일 압력 및 여과속도 조건에서 유효 탈진 거리는 8 mm 대비 20 ~ 27% 증가하는 것을 알 수 있었다. Xavier et al.(2017)의 연구결과에 따르면 여과집진장치의 탈진 메커니즘은 여과포 상부에서는 격막 밸브를 통해 공급된 압축공기가 여과포에 강한 충격기류와 압축공기의 팽창으로 인한 진동에 의해 탈진이 이루어지고, 압축공기가 여과포 하부 75%까지 도달하면 하부는 충격기류 및 여과포의 파동·진동으로 부착된 분진이 탈진된다고 보고하였다. 시뮬레이션 연구결과도 노즐 직경 10 mm, 여과 속도 1.5 m/min, 탈진 압력 5 bar에서 충격기류의 도달 거리는 2,285 mm로 여과포 하부 76.2%까지 도달하여 여과포에 부착된 분진이 충분히 제거될 것으로 사료된다.

노즐 직경 12 mm 조건에서는 유효 탈진 거리가 1,744 ~ 2,952 mm로 나타났다. 최대 유효 탈진 거리는 2,952 mm로 여과포 바닥까지 압축공기가 도달하는 것을 알 수 있었다. 노즐 직경을 12 mm로 설치하면 유효 탈진 거리가 노즐직경 8 mm 대비 40 ~ 47%, 10 mm 대비 10 ~ 17% 증가하는 것으로 나타났다. 또한, 탈진 압력 5 bar, 여과 속도 2 m/min 조건에서 충격기류의 도달 거리는 2,352 mm로 여과포 하부 78.4%까지 도달하여, 여과 속도가 2 m/min으로 상승하여도 충분히 탈진이 이루어질 것으로 사료되나, 입구부하량 및 탈진 간격을 고려하여 판단하여야 할 것으로 사료된다. Fig. 3, 4, 5에서 연속 탈진형 충격기류 여과집진기 여과포의 효율적인 탈진을 위해서는 탈진 압력은 5 bar 이상, 노즐 직경은 10 mm 이상으로 설계하여야 할 것으로 판단된다.

3.2. 여과면적(직경비)에 따른 유효 탈진거리

여과포의 효율적인 탈진을 위해 여과포의 직경과 길이 비율에 따른 유효 탈진 거리를 분석하였다. 여과포는 원형 타입, 여과면적 1.22 m2 (Φ 130 × L 3,000) 기준으로 Table 4는 여과포의 직경과 길이 변화에 따른 실험 조건을 나타내었다.

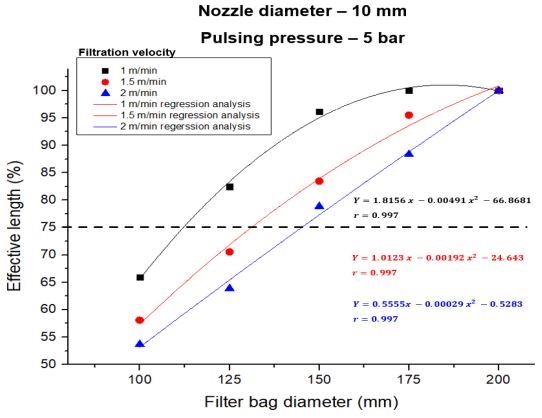

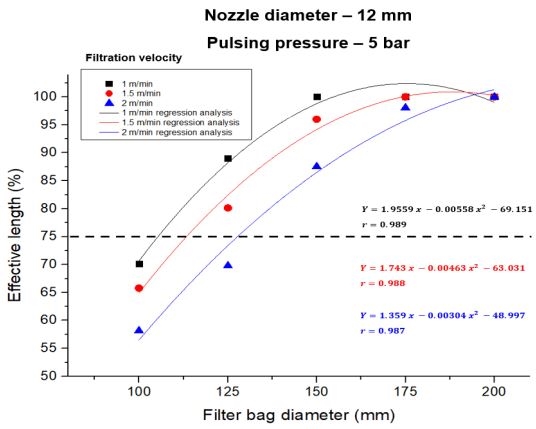

Fig. 6에는 탈진 압력 5 bar, 노즐 직경 10 mm 일 경우, Fig. 7에는 탈진 압력 5 bar, 노즐 직경 12 mm 일 때 연속 탈진형 여과집진장치의 여과포의 직경 및 여과속도에 따른 유효 탈진 거리 비율 변화를 나타내었다.

On-line type bag filter effective pulsing distance according to filter bag diameter at 5 bar, 10 mm nozzle, filtration area 1.22 m2.

On-line type bag filter effective pulsing distance according to filter bag diameter at 5 bar, 12 mm, filtration area 1.22 m2.

Xavier et al.(2017)의 연구결과에서 압축공기가 여과포 하부 75%까지 도달하면 하부는 충격기류 및 여과포의 파동·진동으로 부착된 분진이 탈진되므로 적절한 탈진을 위해서는 유효 탈진 거리 비율이 75% 이상이어야 한다. 노즐 직경 10 mm에서 유효 탈진 거리 비율 75%를 만족하는 여과포 최소 직경은 여과속도 1 m/min 때는 Φ 112 mm, 1.5 m/min 때는 Φ 131 mm, 2 m/min 일 경우는 Φ 147 mm로 나타났다. 노즐 직경 12 mm에서는 유효 탈진 거리 비율 75%를 만족하는 여과포 최소 직경은 여과속도 1 m/min 때는 Φ 105 mm, 1.5 m/min 때는 Φ 113 mm, 2 m/min 일 경우는 Φ 128 mm로 나타났다.

또한, 원활한 탈진을 위해서는 노즐 직경 10 mm를 사용하면 여과포 직경을 147 mm 이상으로 설계하여야 하고, 노즐 직경을 12 mm로 설치하면 여과포 직경을 128 mm 이상으로 설계하여야 함을 알 수 있었다. 반면, 동일 소요 여과면적에서 여과포 직경이 커질수록 집진기 설치면적이 증가하기 때문에 설치 부지 면적을 고려하여 선정하여야 할 것으로 사료된다.

4. 결 론

충격기류식 여과집진장치는 여과포 교체비용 및 운전전력비 등의 비용절감을 위한 가장 중요한 인자는 여과포에 부착된 먼지를 효율적으로 탈진하여 압력손실을 최소화하는 것이다. 본 연구에서는 여과면적 6 m2을 가진 충격기류식 여과집진장치를 이용하여 제철소 코크스(coke) 분진으로 실험한 측정 결과를 바탕으로 여과포의 저항 계수를 산출한 후 상용 CFD 프로그램인 Ansys fluent V19.0로 분사 노즐 직경, 여과 속도 변화, 탈진 압력 변화와 여과포 직경비에 따른 여과포의 탈진 특성을 예측하였다.

- 1. 연속탈진형 충격기류식 여과집진장치의 노즐 직경 10 mm, 여과 속도 1.5 m/min, 탈진 압력 5 bar에서 충격기류의 도달 거리는 2,285 mm로 여과포 하부 76.2%까지 도달하여 여과포에 부착된 분진이 충분히 제거될 것으로 사료되며, 노즐 직경 12 mm에서는 유효 탈진 거리가 1,744 ~ 2,952 mm로 최대 유효 탈진 거리는 2,952 mm로 여과포 바닥까지 압축공기가 도달하는 것을 알 수 있었다. 노즐 직경을 12 mm로 설치하면 유효 탈진 거리가 노즐직경 8 mm 대비 40 ~ 47%, 10 mm 대비 10 ~ 17% 증가하는 것을 알 수 있었다. 연속 탈진형 충격기류식 여과집진기 여과포의 효율적인 탈진을 위해서는 탈진 압력은 5 bar 이상, 노즐 직경은 10 mm 이상으로 설계하여야 할 것으로 사료된다.

- 2. 압축공기가 여과포 하부 75%까지 도달하면 하부는 충격기류 및 여과포의 파동·진동으로 부착된 분진이 탈진되므로 연속 탈진형 충격기류식 여과집진장치에서 탈진 압력 5 bar, 여과속도 1.5 m/min 일 때 노즐 직경을 10 mm로 설치하면 여과포 최소 직경은 Φ 131 mm 이상, 노즐 직경 12 mm에서는 여과포 최소 직경은 Φ 113 mm 이상임을 알 수 있었다. 동일 소요 여과면적에서 여과포 직경이 커질수록 집진기 설치면적이 증가하기 때문에 설치 예정 부지 면적을 고려하여 선정하여야 할 것으로 사료된다.

REFERENCES

- ANSYS Inc, 2009, ANSYS Fluent Technical guide – Governing equations, https://www.afs.enea.it/project/neptunius/docs/fluent/html/th/node377, .

- ANSYS Inc, 2009, ANSYS Fluent Technical guide – Porous media conditions, https://www.afs.enea.it/project/neptunius/docs/fluent/html/ug/node233, .

- Cooper, C. D., Alley, F. C., 2011, Air Pollution Control, Fourth Edition, Waveland Press, Inc, US.

-

Hong, S. G., Jung, Y. J., Park, K. W., Jeong, M. H., Lim, K. H., Suh, H. M., Shon, B. H., 2012, A Study on the optimization design of pulse air jet system to improve bag-filter performance, Journal of the Korea Academia-Industrial cooperation, 13(8), 3792-3791.

[https://doi.org/10.5762/KAIS.2012.13.8.3792]

-

Kim, H. G., Kim, H. J., Lee, M. H., Kim, J. H., 2014, Experimental study on the enhancement of particle removal efficiency in spray tower scrubber using electro spray, Asian J. Atmos. Environ., 8(2), 89-95.

[https://doi.org/10.5572/ajae.2014.8.2.089]

-

Lim, Y. B., Lee, S. B., Kim, H., Kim, J. Y., Bae, G. N., 2016, Review of recent smog chamber studies for secondary organic aerosol, J. Korean Soc. Atmos. Environ., 32(2), 131-157.

[https://doi.org/10.5572/KOSAE.2016.32.2.131]

- Park, B. H., 2004, Effect of jet nozzle on the reverse pulse jet cleaning in bag-filter system, Master's Dissertation, Kyunghee University, Seoul, Korea.

-

Suh, J. M., Choi, K. C., Park, J. H., 2004, A study on the pressure drop variance of pulse interval, injection distance in pulse air jet type bag filter, J. Environ. Sci. Int., 13(3), 223-232

[https://doi.org/10.5322/JES.2004.13.3.223]

- Suh, J. M., 2005, The latest air pollution engineering design, SeJong Publishing.

-

Simon, X., Chazelet, S., Thomas, D., Bemer, D., Regnier, R., 2007, Experimental study of pulse-jet cleaning of bag filters supported by rigid rings, Powder Technol., 172(2), 67-81.

[https://doi.org/10.1016/j.powtec.2006.10.005]

-

Suh, J. M., Ryu, J. Y., Lim, W. T., Jung, M. S., Park, J. H., Shin, C. H., 2010, Prediction of the efficiency of factors affecting pressure drop in a pulse air jet type bag filter, journal of environmental science, 19(4), 437-446.

[https://doi.org/10.5322/JES.2010.19.4.437]

- Suh, J. M., Choi, K. C., Park, J. H., Yoo, J. R., 2010, The latest atmosphere engineering design, DongHwa Technology Publishing, 234-374.

-

Suh, J. M., Park, J. H., Cho, J. H., Jin, K. H., Jung, M. S., Yi, P. I., Hong, S. C., Sivakumar, S., Choi, G. C., 2014, Pressure drop predictions using multiple regression model in pulse jet type bag filter without venturi, journal of environmental science international, 23(12), 2045-2056.

[https://doi.org/10.5322/JESI.2014.23.12.2045]

-

Xavier, S., Denis, B., Sandrine, C., Donimique, T., Roland, R., 2010, Consequences of high transitory airflows generated by segmented pulse-jet cleaning of dust collector filter bags, Powder Technol., 201(1), 27-48.

[https://doi.org/10.1016/j.powtec.2010.02.036]

-

Xavier, S., Sandrine, C., Dominique, T., Denis, B., Roland, R., 2017, Experimental study of pulse jet cleaning of bag filter supported by rigid rings, journal of powder technology, 172, 67-81.

[https://doi.org/10.1016/j.powtec.2006.10.005]

-

Zhiqiang, Z., Zhao, Z., Wei, Z., Qingyan, C., 2007, Evaluation of various turbulence models in predicting airflow and turbulence in enclosed environments by CFD: Part 1-summary of prevalent turbulence models, HAVC and R Research, 13(6), 853-870.

[https://doi.org/10.1080/10789669.2007.10391459]

Department of Bio-Environmental Energy, Pusan National Universityjsson333@naver.com

Department of Bio-Environmental Energy, Pusan National Universitysuhjm@pusan.ac.kr

Department of Environmental Engineering, Gyeongsang National Universitypjh3345@gnu.ac.kr