충격기류식 여과집진장치에서 벤츄리가 압력손실에 미치는 영향

Ⓒ The Korean Environmental Sciences Society. All rights reserved.

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The purpose of this study is to predict the pressure drop due to the installation of venturi under diverse operating conditions such as dust concentration, pulse interval and pressure, and filtration velocity using algebraic-linear regression model and use it as an economic data and efficient operating condition for a pulse air jet bag filter. A pilot scale bag filter with a filter a filter size(Ø140 × 850ℓ, 12) was used, and the filters used in the experiment were the polyester filters most commonly used in real industrial sites. The SAS 9.4 program (SAS Institute, USA) was used to predict and to determine the effects of inlet concentration (Ci), pulse interval (Pi) and pressure (Pp), filtration velocity (Vf), presence or absence of venturi, etc. The results are shown below. The variation in pressure drop with or without venturi installation was 38.8 mmAq when venturi is installed and 47.6 mmAq when venturi is not installed, indicating a difference in pressure drop of 8.8 mmAq depending on venturi installation. It is estimated that the efficiency can be improved by about 18.5% if the venturi is installed.

Keywords:

Pulse air jet, Venturi, Algebraic-linear regression model, Pressure drop1. 서 론

경제와 산업발달에 따른 공업화로 업종이 다양해짐에 따라 다량으로 배출되는 입자상오염물질은 대기질을 악화시키고 사람의 건강, 생활환경 및 자연생태계에 많은 나쁜 영향을 미치고 있다. 특히 대기 중에 배출되는 입자상오염물질이 심각한 오염물질로 대두되고 있어 2015년부터 초미세먼지(PM 2.5)의 환경기준을 신설하였으며, 2018년 3월부터 초미세먼지의 환경기준을 연간 평균치는 15 ㎍/m3 이하로 24시간 평균치는 35 ㎍/m3 이하로 강화하여 시행하고 있다. 국가적으로 환경오염 규제치의 강화 등으로 인하여 사회의 각 분야에서 집진장치에 대한 수요가 증가하고 있다. 이에 입자상 물질의 전 범위에서 집진효율이 높고 투자 비용이 적을 뿐만 아니라, 분진 포집성능이 작업공정과 관계없이 안정적이고, 대형화 및 운전이 쉽다는 장점이 있는 충격기류식 여과집진장치를 산업체에서 주로 사용되고 있다.

여과집진장치는 원심력집진장치에서 제거하지 못하는 미세입자를 처리하기 위해 사용되었고, 설계용량은 시간당 수 백만 m3 정도이며 함진 농도는 100 g/m3 까지도 처리 가능하다. 또한, 집진처리 후 배출농도는 미세입자라 할지라도 5 mg/m3 이하로 달성할 수 있으나, 여과집진장치의 성능은 집진장치 본체의 구조, 유입가스의 유체흐름 분포, 여과포의 특성, 함진가스 성분 및 온도와 압력 그리고 분진의 물리·화학적 특성에 의해 결정된다(Sarofim et al., 1977; Simon et al., 2007; Gabites et al., 2008).

여과집진장치 설계와 조업시 제일 중요한 고려 인자는 압력손실을 최소화하는 것이다. 여과포 교체 비용 및 전력비 등의 운전 비용을 증대시키는 주요 원인으로 여과포 자체 압력손실과 여과포에 붙게 되는 분진에 의한 압력손실 증가가 있다. 여과집진장치에서 압력손실 변화는 분사 노즐직경, 분사거리, 탈진압력, 탈진시간 간격, 여과속도, 입구분진농도 및 분진의 물리·화학적 특성 등의 여러 인자에 영향을 받는다(Leith and Ellenbecker, 1980; Koehler and Leith, 1983; Dean and Cushing, 1988; Liu and Liptak, 1997; Tsai et al., 2000; Peukert and Wadenpohl, 2001; Simon et al., 2007).

이에 이러한 설계인자의 영향과 운전조건의 변화에 따른 압력손실을 여러 종류의 입자로 연구가 진행되어진 바 있고, 운전조건의 변화에 따른 압력손실을 예측하기 위한 정적인 모델과 동적인 모델이 개발되어왔다(Leith and Ellenbecker, 1980; Koehler and Leith, 1983; Ju et al., 2001; Doring et al., 2009). 또한 제철소에서 주로 발생하는 코크스 분진을 이용하여 여과속도, 탈진압력, 탈진시간 간격, 분사거리, 입구농도 등 다양한 운전조건에 따른 로그 다변수 선형다중회귀법 (Multivariate Linear Regression, MLR), 차원분석 경험모델 (Empirical static model by dimension analysis)을 통한 압력손실을 예측에 대한 연구 또한 진행된바 있다(Suh et al., 2011, 2012). 하지만 모델을 통해서 벤츄리 (Venturi) 설치와 벤츄리 미설치에 따른 압력손실 변화 예측 규명에 연구는 진행된 바 없다.

따라서 본 연구는 대수-선형 다중회귀모형을 통해 입구 분진농도, 탈진시간 간격 및 압력, 여과속도 등의 운전조건에서 벤츄리 설치와 벤츄리 미설치에 따른 압력손실 변화를 예측하고 충격기류식 여과집진장치의 경제적인 설계 기초자료 및 효율적인 운전조건으로 활용하고자 한다.

2. 재료 및 방법

2.1. 실험 재료

실험용 재료는 경북 포항시 소재 P 제철소 코크스공장의 집진장치에서 포집된 분진을 사용하였으며, 진비중은 1.78, 평균입경은 57.33 ㎛이다. 분진은 탄소성분이 78.6%로 대부분을 차지했으며 SiO2, Al2O3 및 CaO 성분이 90% 이상 포함하고 있으며, Table 1에 연구에 사용된 분진 (Dust)의 성분을 나타내었다.

2.2. 실험 장치

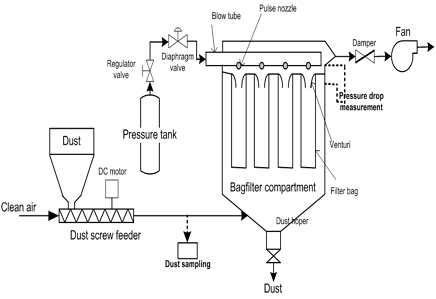

Fig. 1에 생산 현장의 조업 조건과 여과포의 집진성능 특성을 연구하기 위한 pilot scale 실험장치의 공정도를 나타내었다.

충격기류식 여과집진기 입구로 일정량의 분진을 주입하기 위해 스크류 주입 방식을 채택하였고, 직류 24 V motor에 전압을 변동시켜 입구농도를 일정하게 설정하였다. 그리고 입구 분진농도는 0.5 g/m3~3.0 g/m3로 조절하여 투입하였다.

충격기류식 여과집진기의 분진 제거는 공기압축기 (Compressor)에서 공급된 압축공기는 압력조절기를 통해 4 kgf/cm2 ~ 6 kgf/cm2로 설정되어 에어 해드 (Air header)에 저장되고, 원통 코일 (Solenoid)의 작동으로 격막밸브 (Diaphragm valve)는 압축공기를 배관 파이프 (Blow tube pipe)로 약 0.1 s 동안 순간적으로 압축공기를 분출하여 여과포에 부착된 분진을 탈진한다(Suh, 2022).

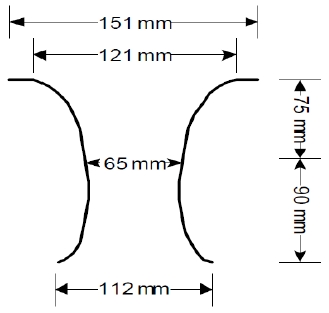

여과포에 부착된 분진을 제거하기 위해 압축공기 토출시 2차 공기량을 증가시키기 위해 벤츄리를 설치하는데, 벤츄리는 여과포 상부에 설치되며 배관 파이프 노즐의 크기는 여과포 크기에 맞추어 설계한다. 설치 조립시 유의할 점은 노즐 직경 중심부가 벤츄리 및 여과포 중심과 일치하여야 한다. 벤츄리는 알루미늄 합금 다이캐스팅 (Die-casting) 제품으로 Fig. 2에 벤츄리 형상을 나타내었으며, 분출 노즐의 직경은 현장에서 가장 많이 사용하는 10 mm로 고정하였다.

본 연구에 사용한 여과포는 산업현장에서 가장 일반적으로 사용하는 폴리에스테르 필터로서 크기는 직경 140 mm, 길이 850 mm를 16개를 사용하였다. Table 2에 필터의 물리적 특성을 나타내었다.

2.3. 시뮬레이션 조건 및 방법

코크스 분진은 대기오염공정시험법에 따라 110℃ 건조기(Convecting oven)에서 12시간 동안 가열하고 건조한 후에 상온 건조기에서 주위온도와 같도록 24시간 냉각하여 사용하였다. 입구 분진농도와 유속은 자동식 시료 채취기 (모델명 CE-22-ADS, Ltd. United States of America)로 등속 흡인하여 농도 및 유속을 측정하였다.

Pilot scale의 집진장치 본체는 여과포가 4열로 배치되어 4개의 격막밸브로 구성되어 있으며, 격막밸브 1개에 직경 140 mm, 길이 850 mm 크기의 여과포 4개가 설치되어 여과포는 전체 16개로 구성되어 있다. 여과포는 한 조건의 실험이 끝나면 새로운 여과포를 사용하였으며, 운전조건 및 설계 조건은 Table 3에 나타내었다

충격기류식 여과집진장치의 탈진압력은 여과포에 부착된 분진층을 털어내기 위해 분사되는 압축공기의 압력을 말하며, 압력손실의 변화에 많은 영향을 미친다. 따라서 벤츄리 설치시와 벤츄리 미설치로 구분하여 같은 조건과 방법으로 실험을 진행하여 360회에 걸쳐 압력손실을 측정하였다. Table 3에는 실험을 진행한 조건을 나타내었다.

압력손실은 측정 오차를 최소화하기 위해 수주 마노미터와 자동 마노미터 (Dwyer 1222-M600-D U-Tube Manometer, United States of America)를 동시에 사용하여 측정하였다. 4 kgf/cm2 ∼ 6 kgf/cm2의 높은 공기압력으로 여과포를 탈진하면 고압력으로 인해 순간적인 하강이 발생하므로 1 s 이내에 안정된 측정값을 사용하였다. 압력손실은 운전 초기에 여과포의 초층 형성으로 직선적으로 빠르게 증가하고 일정한 탈진주기 (△t/t, △t=탈진시간 간격, t=운전시간)후에는 분진저항계수에 의해서 압력손실이 천천히 상승한다(Jin, 2014). 따라서 초층형성 후에 측정된 압력손실 값을 사용해야한다(Kim, 2017). Hindy et al.(1987)는 30 ∼ 80 cycle에서 초층형성이 완료되는 것을 확인하였다. 따라서 본 연구에서는 210 min(탈진주기 150 ∼ 400 cycle)동안 운전 후의 안정된 압력손실 값을 사용하였다(Jin, 2014).

측정값의 압력손실 결과치로 벤츄리 설치시와 벤츄리 미설치시에 따른 압력손실변화를 분석하기 위해 SAS 9.4(SAS Institute, USA) 프로그램으로 대수-선형의 모형을 사용하여 예측하였다.

압력손실에 대한 대수-선형 다중회귀분석 모형을 식으로 나타내면 식 (1)과 같다.

| (1) |

여기에서 는 실험데이터에서 구해진 파라메타 추정치 계수인자이며, 벤츄리 설치시와 벤츄리 미설치시에 따른 변화를 확인하기 위해 더미변수(Dummy variable) ventury(벤츄리 설치 = 1, 벤츄리 미설치 = 0)를 사용하였다.

3. 결과 및 고찰

3.1. 모형의 적합성과 설명 번수의 유의성 검정

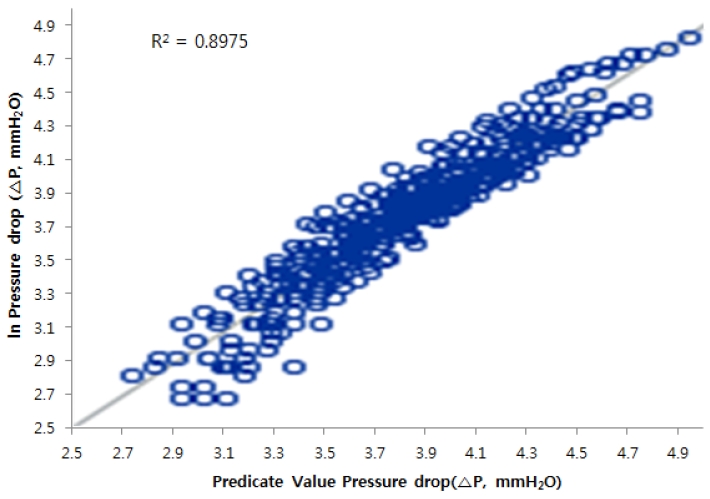

충격기류식 여과집진장치에서 압력손실의 변화를 설명하는 설명변수 즉, 여과속도(Vf), 입구 분진농도(Ci), 탈진시간 간격(Pi), 탈진압력(Pp), 벤츄리 설치시와 벤츄리 미설치시에 따른 영향력을 예측하기 위해 최소자승 추정법 (Ordinary least squares method ; OLS)을 선정하여 파라메타를 예측하였다. 대수-선형의 다중회귀분석모형을 통상적인 최소자승 추정법은 아래 식 (1)로 검정하였고, 예측 결과를 Fig. 3과 Table 4에 나타내었다.

대수-선형 다중회귀분석모형으로 예측한 결과 모형의 적합성을 나타내는 상관계수(R2)가 0.89750로 높게 나타났으며, 예측 결과에서 파라메타 예측치가 1% 이내에서 부호(+, -)가 이론과 적합하며 통계학적으로 유의한 결과로 나타나 각 요소들이 압력손실 변화에 기여함을 알 수 있었다.

Pilot scale 장치에서 측정된 압력손실 값과 설계 고려인자인 여과속도(Vf), 입구 분진농도(Ci), 탈진압력(Pp), 탈진시간 간격(Pi), 벤츄리 설치와 벤츄리 미설치에 대한 실험 측정범위와 실험 결과치를 Table 5에 나타내었다.

360개의 측정 데이터로 분석한 압력손실이 최소 13 mmAq에서 최대 140 mmAq로 폭 넓게 관측된 것은 탈진시간 간격(Pi), 입구 분진농도(Ci), 탈진압력(Pp) 및 여과속도(Vf), 벤츄리 설치와 벤츄리 미설치의 조건에 따라 영향을 많이 받는다는 것을 Table 5에서 알 수 있었다.

3.2. 대수-선형 다중회귀분석 모형을 통한 예측

360개의 실험데이터에서 벤츄리 설치시와 벤츄리 미설치시에 따른 압력손실 변화를 예측하기 위하여 각 요소들을 대수-선형 다중회귀분석 모형을 사용하여 분석하였고 충격기류식 여과집진장치의 압력손실 변화를 결정하는 함수의 예측식은 (2)와 같다.

| (2) |

예측식 (2)에서 여과속도(Vf)의 파라메타 값이 1.53417로 가장 높게 나타나 여과속도가 압력손실 변화에 가장 크게 기여함을 알 수 있었다. 반면 벤츄리 설치와 벤츄리 미설치에 따른 효과는 –0.20522로 여과속도 증가보다는 영향이 적음을 알 수 있었지만, 벤츄리 설치도 압력손실 변화에 영향을 미치는 것을 알 수 있었다.

Table 6에 최소자승 추정법으로 예측한 대수-선형 다중회귀분석모형의 각각의 요인별 변화에 대한 탄성치를 나타내었다.

Table 6에서 여과속도는 1% 상승하면 여과포 압력손실은 2.30% 증가하여 설계인자 중 여과속도가 압력손실 변화에 가장 크게 영향을 미치는 것을 알 수 있었다. 탈진압력은 1% 증가하면 1.01% 감소하는 것으로 나타났다. 이는 여과속도 다음으로 압력손실 변화에 기여하는 설계 인자임을 알 수 있었고 여과속도 변화와 대비하여 약 44% 기여함을 알 수 있었다. 입구 분진농도는 1% 증가하면 압력손실은 0.39% 증가하는 것으로 나타났다. 이는 입구 분진농도가 압력손실변화에 어느 정도 기여는 하고 있지만 여과속도의 변화에 따른 압력손실변화와 비교하였을 때 약 17% 수준인 것으로 나타났다. 또한, 탈진시간 간격은 1% 상승하면 0.36% 증가로 여러 요인 중 가장 낮게 기여하는 것을 알 수 있었으며 여과속도 변화 대비 약 15.7% 영향을 미치는 것으로 나타났다. 압력손실변화에 기여하는 순서는 여과속도(Vf)가 제일 크고 다음이 탈진압력(Pp) 그리고 입구 분진농도(Ci), 탈진시간 간격(Pi)임을 알 수 있었다.

대수-선형 다중회귀분석모형의 일반적인 최소자승 추정법으로 벤츄리 설치와 벤츄리 미설치시에 따른 압력손실변화를 파악하기 위해 더미변수를 사용(벤츄리 설치 = 1, 벤츄리 미설치 = 0)하여 비교 분석한 식을 (3)과 (4)에 나타내었다.

| (3) |

| (4) |

벤츄리 설치와 벤츄리 미설치시에 따른 압력손실 변화는 벤츄리가 설치된 경우는 식(4)에서 38.8 mmAq로 나타났고, 벤츄리가 미설치된 경우는 식(3)에서 47.6 mmAq로 나타나 벤츄리 설치와 벤츄리 미설치시에 따라 8.8 mmAq의 압력손실 저감을 예측할 수 있었다. 따라서 벤츄리를 설치하면 약 18.5%의 효율을 향상시킬 수 있을 것으로 사료된다.

3.2.2.1. 여과속도 변화에 따른 압력손실 예측

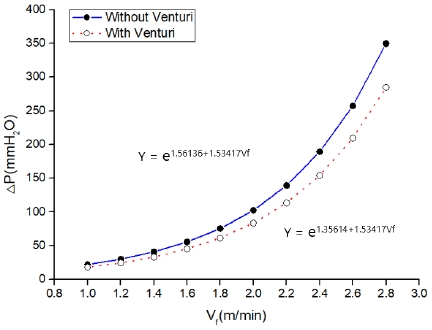

대수-선형 모형에서 여과속도(Vf) 변화에 따른 압력손실 변화를 더미변수를 고려한 통상적인 최소자승법으로 예측한 식 (2)와 Table 4의 대수-선형 모델 결과로 아래와 같은 식을 유도하였다.

| (5) |

| (6) |

Fig. 4는 여과속도 증감에 따라 벤츄리 설치와 벤츄리 미설치시에 따른 압력손실 변화를 나타내었는데, 여과속도(Vf)가 2.8 m/min이면 벤츄리가 설치된 경우는 식(6́)에서 284.8 mmAq로 나타났고, 벤츄리가 미설치된 경우는 식 (5)에서 349.7 mmAq로 나타나 64.9 mmAq의 압력손실의 차이가 날 것으로 예측되어 벤츄리를 설치하면 약 18.6%의 효율을 향상시킬 수 있을 것으로 사료된다. 여과속도가 증가할수록 벤츄리를 설치하면 압력손실 증가 폭이 적으므로 경제적일 수 있으나 여과포의 빠른 눈 막힘으로 여과포 교체주기가 빨라질 수 있어 여과속도는 분진의 물리·화학적 성분 및 제반 성질을 고려하여 신중한 결정이 필요할 것으로 사료된다.

초층형성이 완료된 초기 여과포 압력손실이 80 mmAq 전·후이고(Suh et al., 2007), 경북 포항시 소재 P 제철소 코크스공장 분진을 사용한 본 연구는 벤츄리가 설치된 경우는 최대 1.98 m/min, 벤츄리가 미설치된 경우는 최대 1.84 m/min 이하로 설계하여야 할 것으로 사료된다.

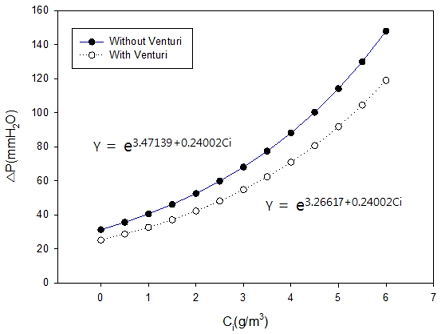

3.2.2.2. 입구 분진농도 변화에 따른 압력손실 예측

대수-선형 모형에서 입구 분진농도(Ci) 변화에 따른 압력손실 변화를 더미변수를 고려한 통상적인 최소자승법으로 예측한 식 (2)와 Table 4의 대수-선형 모델 결과로 아래와 같은 식을 유도하였다.

| (7) |

| (8) |

Fig. 5는 입구농도 증감에 따라 벤츄리 설치와 벤츄리 미설치에 따른 압력손실을 나타내었는데, 압력손실에 기여하는 영향은 여과속도에 비해 크지 않음을 알 수 있었으며, 5 g/m3 이상의 고농도 분진이 유입되면 압력손실이 크게 증가할 것으로 나타났다.

통상 산업현장은 입구농도가 2 ~ 3 g/m3 임을 고려하면 벤츄리 설치와 벤츄리 미설치에에 따라 입구농도 2 g/m3 일 때 식 (8́)에서 9.6 mmAq로 나타났고, 3 g/m3은 식 (7)에서 mmAq로 나타나, 2 g/m3에서 약 18.4%, 3 g/m3에서 약 18.6%의 압력손실 저감 효율을 얻을 수 있을 것으로 사료된다.

또한, 초층형성이 완료된 초기 여과포 압력손실이 mmAq 전·후임을 감안하면 벤츄리가 설치된 경우는 4.65 g/m3 이하 벤츄리가 미설치된 경우는 3.79 g/m3 이하에서 운전하면 압력손실 변화에 큰 영향을 미치지 않을 것으로 판단된다.

여과속도(Vf), 탈진압력(Pp), 탈진시간 간격(Pi) 등은 충격기류식 여과집진장치 설계 시에 조정이 가능하지만, 입구농도(Ci)는 배출시설의 조업여건과 공정에 따라 오염물질 발생량이 변화되므로 방지시설 유입 전에 사전저감 시설 설치 등의 대책이 필요할 것으로 판단된다.

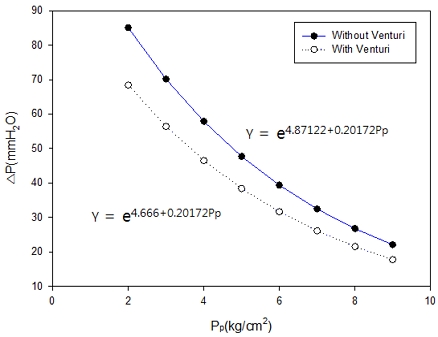

3.2.2.3. 탈진압력 변화에 따른 압력손실 예측

대수-선형 모형에서 탈진압력(PP) 변화에 따른 압력손실 변화를 더미변수를 고려한 통상적인 최소자승법으로 예측한 식 (2)와 Table 4의 대수-선형 모델 결과로 아래와 같은 식을 유도하였다.

| (9) |

| (10) |

Fig. 6은 탈진압력 변화와 벤츄리 설치와 벤츄리 미설치에 따른 압력손실 변화를 나타내었는데 탈진압력(PP)은 여과속도(Vf), 입구 분진농도(Ci), 탈진시간 간격(Pi)과 다르게 탈진압력이 증가하면 압력손실이 감소되는 것을 알 수 있었다. 충격기류식 여과집진장치는 현장에서 탈진압력을 5 ~ 7 kgf/cm2 범위에서 운전하고 있으므로, 5 kgf/cm2의 탈진압력에서 벤츄리를 설치한 경우는 식 (10́)에서 38.8 mmAq, 벤츄리가 없는 경우는 식(9)에서 47.6 mmAq로 벤츄리 설치가 8.8 mmAq 만큼 압력손실을 줄일 수 있을 것으로 나타났다. 또한, 7 kgf/cm2의 탈진압력은 벤츄리를 설치한 경우는 25.9 mmAq으로 예측되었고, 벤츄리를 미설치한 경우는 31.8 mmAq로 벤츄리 설치와 벤츄리 미설치에 따라 5.9 mmAq 만큼 압력손실을 감소시킬 수 있을 것으로 나타났다.

따라서 탈진압력 5 kgf/cm2은 18.5%의 압력손실 저감효과를 얻을 수 있고, 7 kgf/cm2의 탈진압력에서도 18.5%의 압력손실 저감효과로 효율이 비슷하게 나타나, 탈진압력이 크면 클수록 압력손실은 다소 감소하겠지만 저감효과는 18.5%로 유사하므로 7 kgf/cm2 이상의 탈진압력은 강한 공기압력으로 여과포의 수명이 단축될 것으로 예상되므로 높은 탈진압력 설정은 주의가 필요할 것으로 판단된다.

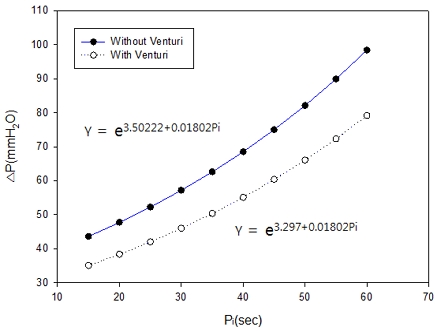

3.2.2.4. 탈진시간 간격 변화에 따른 압력손실 예측

대수-선형 모형에서 탈진시간 간격(Pi) 변화에 따른 압력손실 변화를 더미변수를 고려한 통상적인 최소자승법으로 예측한 식 (2)와 Table 4의 대수-선형 모델 결과로 아래와 같은 식을 유도하였다.

| (11) |

| (12) |

Fig. 7은 탈진시간 간격 변화와 벤츄리 설치 및 벤츄리 미설치에 따른 압력손실 변화를 나타내었다. 탈진시간이 길어지면 벤츄리를 설치하는 것이 압력손실은 조금 감소할 것으로 나타났으며, 본 연구의 여러 설계 및 운전조건 중에서 탈진시간 간격(Pi)이 여과포 압력손실변화 기여도는 가장 낮게 예측되었다. 그리고 빠른 탈진시간은 공기압축기의 용량 증대로 운전 비용 상승과 여과포에 잦은 압축공기 충격으로 수명 단축이 예상되므로 분진의 제반 성질을 고려하여 적정 탈진시간을 설정하여야 할 것으로 사료된다.

초층형성이 완료된 여과포 초기 압력손실이 80 mmAq 임을 감안하면 벤츄리가 설치되면 식(12)에서 탈진시간 간격 시간이 최대 약 60 s로 예측되었고, 벤츄리가 없는 경우는 식 (11)에서 탈진시간 간격이 최대 약 49 s까지 가능할 것으로 나타났다. 하지만 보통 산업현장에서는 탈진시간 간격을 통상 20 ~ 30 s로 설정하므로 탈진시간 간격이 20 s 일 경우는 벤츄리 설치와 벤츄리 미설치에 따라 약 18.5%의 압력손실 저감을 기대할 수 있고, 탈진시간 간격이 30 s 일 경우는 18.6%의 압력손실 저감효과를 얻을 수 있을 것으로 사료된다.

4. 결 론

충격기류식 여과집진장치는 운전비 및 여과포 교체비용 등의 정비 비용절감을 위해서 가장 먼저고려해야 할 사항은 여과포 압력손실을 최소화하는 것이다. 본 연구에서는 경북 포항시 소재 P 제철소 코크스공장 분진을 사용하여 여러 설계조건 및 조업 여건에 따라 360회에 걸쳐 여과포 압력손실을 측정한 후, 여과포 압력손실변화(△P)에 기여하는 여과속도(Vf), 입구 분진농도(Ci), 탈진시간 간격(Pi), 탈진압력(Pp), 벤츄리 설치와 벤츄리 미설치에 따른 압손변화를 SAS 9.4(SAS Institute, USA) 프로그램인 대수-선형의 다중회귀분석 모형을 이용하여 벤츄리 설치와 벤츄리 미설치에 따른 압력손실변화를 예측한 결과는 다음과 같다.

1. 상관계수(R2)가 0.89750로 나타나 대수-선형 모형의 적합성을 알 수 있었으며, 벤츄리의 설치시와 미설치에 따라 압력손실변화가 높게 나타나 벤츄리 설치와 벤츄리 미설치가 압력손실 변화에 많은 영향을 미치는 것을 알 수 있었다.

2. 설계 인자별 압력손실 변화 예측 결과, 여과속도는 1% 증가하면 압력손실은 2.30% 증가하여 여러 인자 중 압력손실 변화에 가장 많은 영향을 미치는 것을 알 수 있었고, 입구 분진농도는 1% 증가하면 압력손실은 0.39% 증가하고, 탈진시간 간격은 1% 증가하면 0.36% 만큼 증가하는 것을 알 수 있었다. 반면에 탈진압력은 1% 증가하면 압력손실이 1.01% 감소되어 여과속도 다음으로 압력손실변화에 기여함을 알 수 있었다.

3. 입구 분진농도와 탈진시간 간격의 압력손실 변화 기여도는 여과속도의 압력손실 변화 기여도와 비교했을 때 각각 약 17%와 15.7%로 비슷한 영향을 미치는 것을 알 수 있었다.

4. 벤츄리에 따른 압력손실 변화는 벤츄리 설치시 38.8 mmAq, 벤츄리가 미설치된 경우는 47.6 mmAq로 벤츄리 설치와 벤츄리 미설치에 따라 8.8 mmAq의 압력손실변화 차이를 나타내었는데, 이는 벤츄리를 설치할 경우 약 18.5%의 효율을 향상 시킬 수 있을 것으로 사료되며, 여과속도(Vf)가 압력손실의 변화에 가장 크게 영향을 미치는 것을 알 수 있었고 다음은 탈진압력(Pp), 입구농도(Ci), 탈진시간 간격(Pi) 순서로 나타났다.

5. 여과속도는 벤츄리가 설치된 경우 최대 1.98 m/min까지, 벤츄리가 미설치된 경우는 최대 1.84 m/min까지 설계하여야 할 것으로 예측되었다. 입구농도는 벤츄리가 설치된 경우는 4.65 g/m3 이하 벤츄리가 미설치된 경우는 3.79 g/m3 이하에서 압력손실 변화에 큰 영향을 미치지 않고 안정적으로 처리가 가능할 것으로 판단된다.

6. 본 연구는 경북 포항 P 제철소 코크스공장 분진으로 실험한 결과를 바탕으로 여러 설계 및 운전 고려인자에 대하여 압력손실변화를 예측하였기에, 향후 다른 조건에서의 실험과 분석 및 예측으로 압력손실 최소화를 위한 연구가 계속 진행되어야 할 것으로 사료된다.

Acknowledgments

본 논문은 박사학위 논문 축약본입니다.

References

-

Dean, A. H., Cushing, K. M., 1988, Survey on the use of pulse-jet fabric filters for coal-fired utility and industrial boilers, J. Air Pollut. Cont. Assoc., 38, 90-96.

[https://doi.org/10.1080/08940630.1988.10466357]

-

Doring, N., Meyer, J., Kasper, G., 2009, The influence of cake residence time on the Table operation of a high-temperature gas filter, Chem. Eng. Sci., 64, 2483-2490.

[https://doi.org/10.1016/j.ces.2009.02.018]

-

Gabites, J. R., Abrahamson, J., Winchester, J. A., 2008, Design of baghouses for fines collection in milk powder plants, Powder Technol., 187, 46-52.

[https://doi.org/10.1016/j.powtec.2008.01.012]

-

Hindy, K. T., Sievert, J., Loeffler, F., 1987, Influence of cloth structure on operational characteristics of pulse-jet cleaned filter bags, Environ. Int., 13, 175-181.

[https://doi.org/10.1016/0160-4120(87)90087-0]

- Jin, K. H., 2014, Pressure drop predictions of pulse jet bag filter without venturi using the change of filtration velocity, Master's Dissertation, Pusan National University, Miryang, Korea.

-

Ju, J., Chiu, M. S., Tien, C., 2001, Further work on pulse-jet fabric filtration modeling, Powder Technol., 118, 79-89.

[https://doi.org/10.1016/S0032-5910(01)00297-2]

-

Koehler, J. L., Leith, D., 1983, Model calibration for pressure drop in a pulse-jet cleaned fabric filter, Atmos. Environ., 17, 1909-1913.

[https://doi.org/10.1016/0004-6981(83)90348-7]

- Kim, J. H., 2017, A Study on the fine particulate Matter filtration of bag house using PTFE membrane-coated filter bag, Ph. D. Dissertation, Sunchon National, University, Korea.

-

Leith, D., Ellenbecker, M. J., 1980, Theory for pressure drop in a pulse-jet cleaned fabric filter, Atmos. Environ., 14, 845-852.

[https://doi.org/10.1016/0004-6981(80)90141-9]

- Lim, J. H., Kim, H. Y., Koo, C. O., Park, Y. O., 1998, Collection characteristics of coke dusts and fluidized bed incinerator dusts using filter fabric, Journal of Korean Society Environmental Engineers, 20, 711-722.

- Liu, D. H. F., Liptak, B. G., 1997, Air pollution: Environmental Engineers' Handbook, 2nd Ed., Lewis Publishers (CRC Press).

-

Peukert, W., Wadenpohl, C., 2001, Industrial separation of fine particles with difficult dust properties, Powder Technol., 118, 136-148.

[https://doi.org/10.1016/S0032-5910(01)00304-7]

-

Sarofim, A., Howard, J. B., Padia, A. S., 1977, The physical transformation of the mineral matter in pulverized coal under simulated combustion consition, Journal of combustion and technology, 16, 187-204.

[https://doi.org/10.1080/00102207708946804]

-

Simon, X., Chazelet, S., Thomas, D., Bemer, D., Regnier, R., 2007, Experimental study of pulse-jet cleaning of bag filters supported by rigid rings, Powder Technol., 172, 67-81.

[https://doi.org/10.1016/j.powtec.2006.10.005]

- Suh, J. M., Choi. K. C., Park, J. H., Ryu, J. Y., 2007, The new Air Pollution Engineering Design, 1st ed., DongHwa Technology Publishing.

- Suh, J. M., 2022, The latest air pollution engineering design, Arest Publishing, 1st ed., Korea, 348-422.

-

Tsai, C. J., Tsai, M. L., Lu, H. C., 2000, Effect of filtration velocity and filtration pressure drop on the bag-cleaning performance of a pulse-jet baghouse, Sep. Sci. Technol., 35, 211-226.

[https://doi.org/10.1081/SS-100100152]

Department of Bio Environmental Energy, Pusan National Universityjmsa777@nate.com

Department of Environmental Engineering, Dong-Eui Universityjungkkim@deu.ac.kr

Department of Ecological Engineering. Pukyong National Universitychungyh@pknu.ac.kr

Department of Bio Environmental Energy, Pusan National Universitysuhjm@pusan.ac.kr