알루미늄 주조과정에서 배출되는 입자상물질의 물리·화학적 특성

Ⓒ The Korean Environmental Sciences Society. All rights reserved.

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

PM (Particulate Matters) was collected from a bag filter dust collector at an aluminum foundries, and its physicochemical properties were investigated using particle size analyzer and scanning electron microscopy with energy dispersive X-ray spectrometer (SEM/EDS). The median volume diameter of the particles passing through the pretreatment dust collector of the cyclone was approximately 10 ㎛. The cyclone pretreatment dust collector was shown to significantly reduce the throughput of large particles with a particle size of 100 ㎛ or more. The chemical composition of the particles showed a high Al content, and trace amounts of Mg, Si, and Zn were detected.

Keywords:

Aluminum foundry, Particulate matter, Size distributions, SEM/EDS analysis1. 서 론

주조 기술이 국내에 보급되어 제조업의 근간이 된 지도 70년이 되어가는 주조 산업은 2021년 기준 1,693개 사업체가 등록되어 있으며, 그동안 산업활동의 근간에서 중요한 역할을 해왔던 반면, 최근 에너지 문제와 더불어 지역의 환경 민원 및 작업장의 근로환경 등의 문제점 발생과 그 해결을 통해 향후 뿌리산업으로서의 경쟁력 및 입지력 강화가 필요하다(Cho et al., 2021; KPIC, 2022).

특히, 금속 주물 업종 중 알루미늄(Aluminum, Al)은 경량성, 전도성, 반사성 등이 우수하고 합금 원소를 첨가하면 특수강의 강도를 얻을 수 있어 철강 다음으로 많이 사용되는 금속재료이다. 캔, 자동차, 항공우주 등 다양한 분야에서 사용되는 Al은 약 70%가 재활용되고 신제품 생산에 소요되는 에너지의 95% 줄일 수 있고, 21C 들어 이차전지, 태양광 설비 등 저탄소 순환경제에 부합되는 대표적인 그린메탈(green metal)로 분류되고 있다(Steel & Metal News, 2022).

Al 주조업은 Al 및 합금으로 Al 주물을 제조하는 뿌리산업 중 하나이며, 더불어 주조 공장은 대표적인 에너지 사용량이 높은 시설이며, 향후 에너지 효율적인 용해로의 사용이 필요하다(Kim, 2021). 또한, Al 등 금속 주물 제조공정 중 용해로에서 발생되는 입자상물질(Particulate Matter, PM) 등 대기오염물질들은 작업장 내 및 주변지역으로 비산배출되어 작업장의 건강과 환경민원 발생 등 다양한 원인이 되고 있다(Park et al., 2016). 특히, 근간에 주물업체들이 밀집된 지역의 주민들이 중금속 오염문제 제기와 주물공장 근로자가 납중독을 호소하는 사건이 발생됨에 주조산업 전반의 환경 관리 강화의 필요성과 한국주물공업협동조합에서는 환경개선 특별위원회의 설치와 환경문제에 대해 정부와 업계가 힘을 모아 해결방안의 마련해야 한다고 촉구하고 있다(Steel & Metal News, 2018). 이에 공정별 배출되는 PM 특성을 이해함으로써 후드 및 집진시스템 등 저감기술에 대한 최적화 개선이 이루어질 수 있을 것이다(MOTIE, 2020).

한편, 선행연구들에서는 주물 사업장에서 배출되는 PM의 비산먼지 배출농도는 용융 및 주조 과정의 경우 미세입자 그리고 탈형, 후처리의 경우 조대입자가 주로 발생되며, 모든 사업장에서 비산먼지의 배출허용기준을 초과하여, 근로자 등 건강 피해를 예방하기 위한 PM 농도와 비산배출 등을 보고한 바 있다(Park et al., 2016). 입자상오염물질을 처리하기 위해 산업현장에 가장 많이 설치되어 있는 충격기류식 여과집진기(Pulse Air Jet Bag Filter)의 가장 중요한 설계 및 운전인자는 압력손실이며, 압력손실은 분진의 물리화학적 특성 등에 따라 영향을 받는다(Suh et al., 2014). 주물공장의 용해공정에 설치된 국소배기장치와 충격기류식 여과집진기의 관리 실태 조사에서도 공정 중 발생되는 PM의 비중과 입경 등에 의해 충격기류식 여과집진기에서 과도한 압력손실이 발생하여 송풍량이 감소하는 것으로 보고되고 있다(Kim et al., 2007).

본 연구에서는 3개 알루미늄 주물 주조업체를 대상으로 용해로인 반사로 및 회전로 그리고 폐 드로스(Waste dross)인 재처리기 등에서 발생된 후 굴뚝 배출 직전의 충격기류식 여과집진기에서 포집집된 PM 시료를 채취하고, 입도 분석기 및 SEM/EDS법으로 물리·화학적 특성을 파악하였다. 향후 주물공장에서 발생되는 PM의 기술적 저감을 위해 충격기류식 여과집진기 등 대기오염방지시설의 효율적인 설계 인자 및 운전조건을 제시하고, 산업보건 측면에서 작업 근로자 및 지역 주민들의 건강피해 대책 마련을 위한 기초자료로 활용되길 기대한다.

2. 연구방법

2.1. 시료 채취 사업장

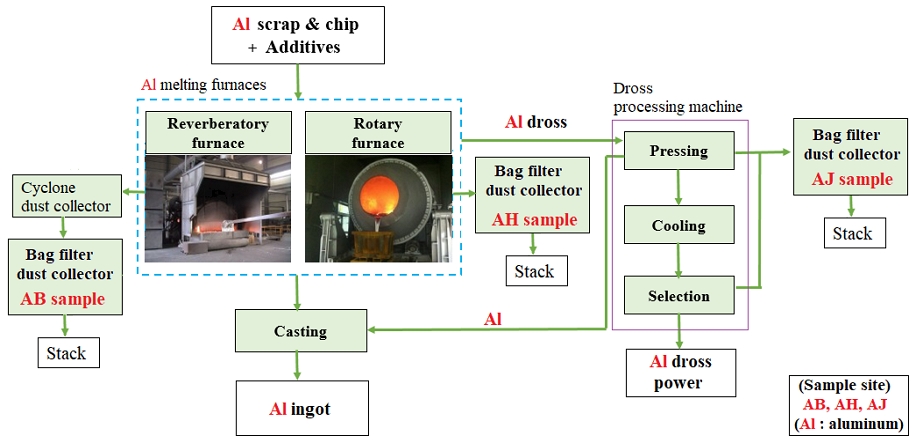

Table 1에는 본 연구 대상의 3개 알루미늄 주물 주조업체에 대한 Al 원료 투입량 및 PM 발생량 그리고 공정별 최종 배출구 직전의 충격기류식 여과집진기에서 포집된 PM 시료의 지점을 나타냈다. 또한, Fig. 1에는 A 사업장의 Al 주조공정 및 배출 PM 시료의 채취 지점을 나타냈다.

A 사업장의 경우 원료로 Al 스크랩과 칩을 5 ton/day 사용하여, 하루 8 hrs, 240 day/year의 조업을 통해 먼지 20 ton/day을 배출하는 대기 3종 사업장이며, 용해로인 반사로 및 회전로 그리고 알루미늄 폐드로스의 재처리 장치에 설치된 각각의 충격기류식 여과집진기에서 포집된 PM 시료를 채취하였다. 그리고 B 및 C 사업장의 경우 먼지 172 ton/day 및 205 ton/day을 배출하는 대기 1종 사업장으로 하루 24시간 조업하고 있다. 여기서, 대기 1종인 B 및 C 사업장의 경우 용해로 및 재처리 장치 등에서 발생된 PM은 1단 전처리 집진장치인 사이클론(Cyclone)을 거쳐 2단의 충격기류식 여과집진기의 2단 직렬로 연속 처리되고 있으나, A 사업장의 경우 회전로 및 재처리 장치에서 발생된 분진은 사이클론 없이 충격기류식 여과집진기에서만 포집 처리된다.

2.2. 채취시료의 입경분포 및 분석방법

본 연구에서는 레이저 회절방식의 입도분석기(LS 13 320, Beckman Coulter)를 이용하여 배출 PM에 대한 입경분포를 분석하였다. 레이저 회절은 레이저 빔이 입자 시료를 통과하면서 산란되는 빛의 각도별 강도를 분석하여 입경분포를 계산하며, 본 장비의 경우 입경 최소 0.375 ㎛에서 최대 2 mm까지 넓은 범위의 입경분포 측정이 가능하다(Beckman coulter, 2022).

또한, 채취된 PM 시료에 대한 물리화학적 분석을 위해 전계방사형 주사전자현미경(MIRA3, TESCAN사)에 에너지분산형 X선 분석장치(Aztec, Oxford사)가 부착된 SEM/EDS을 사용하였다. 분석시료는 가속전압 15 kV, working distance 10 mm에서 입경 및 형상 관찰과 C, O, Na, Mg, Al, Si, S, Cl, K, Ca, Ti, V, Cr, Mn, Cu, Fe, Ni, Zn 등 각 성분을 분석하고 원소 함량은 중량%(wt%)로 나타내었다.

3. 결과 및 고찰

3.1. 배출입자 입도 분석

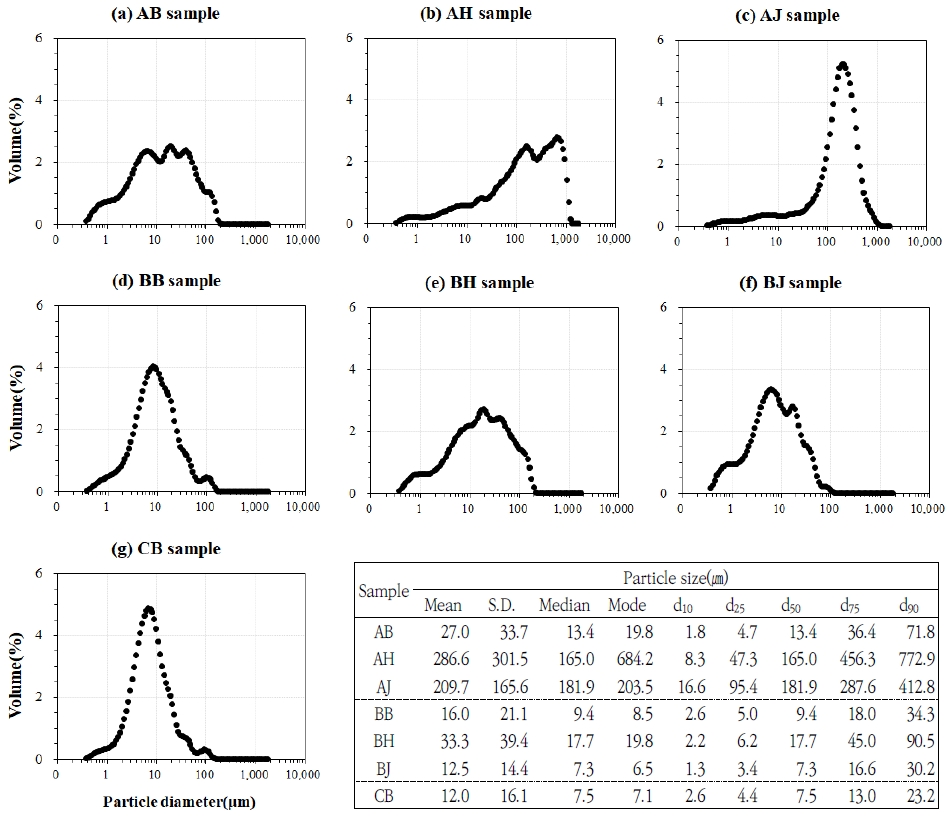

Fig. 2에는 충격기류식 여과집진기에서 포집된 시료를 입도 분석기를 이용하여 입경 0.375 ㎛ ~ 2 mm 사이의 입도분포 특성을 분석한 결과를 나타내었다. 여기서, 분석시료는 공정과정에서 발생된 입자가 전처리 집진장치인 사이클론을 통과 후 충격기류식 여과집진기에서 포집된 시료를 채취하였으며, AH 및 AJ 시료의 경우 사이클론이 설치되어 있지 않고 충격기류식 여과집진기에서 직접 채취하였다.

시료별 입경분포는 사이클론이 미설치된 (b) AH, (c) AJ의 경우 입경 100 ㎛ 이상의 거대입자 영역에서 큰 peak가 나타났으나, 그 외 사이클론을 통과 후 충격기류식 여과집진기에서 포집된 시료의 입경분포는 1~100 ㎛ 범위로 나타났다. 이는 Al 용해공장의 충격기류식 여과집진기에서 포진된 분진의 입경분포는 1~100 ㎛ 범위로 대부분 20 ㎛ 전후로 분포하고 있다는 보고와 유사하였다(Park et al., 2008). 또한, 사이클론은 전처리 장치로 사용되며 충격기류식 여과집진기의 처리부하량을 줄여 여과포 수명연장과 집진효율을 증가시키며, 접선 유입식 사이클론의 경우 절단입경 5 ㎛ 이상에서 집진효율이 높아진다(Yi and Lee, 2011).

전처리 집진장치인 사이클론을 통과 후 충격기류식 여과집진기에서 채취된 시료는 중앙경(Median)의 경우 입경 약 10 ㎛ 전후인 반면, 사이클론이 미설치된 AH 및 AJ 시료의 경우 입경 백수십 ㎛ 부근에서 나타났다. 특히, 알루미늄 폐드로스 재처리에서 채취된 AJ 시료의 경우 최빈경은 약 200 ㎛로 분석되었는데, 이는 과거 표준 거름체를 이용한 폐드로스의 입도분포 조사 결과에서 70~200 ㎛ 사이 범위에서 가장 높은 보고와 유사하였다(Park et al., 1996).

결국 시료별 입경분포 특성은 전처리 장치인 사이클론 집진기의 설치 유무에 따라 큰 차이를 보였는데, 이는 충격기류식 여과집진기에 대해 분진 부하량을 줄이고 포집 처리할 입자의 크기와 여과속도 등 경제적인 운전조건 중의 하나로 판단된다.

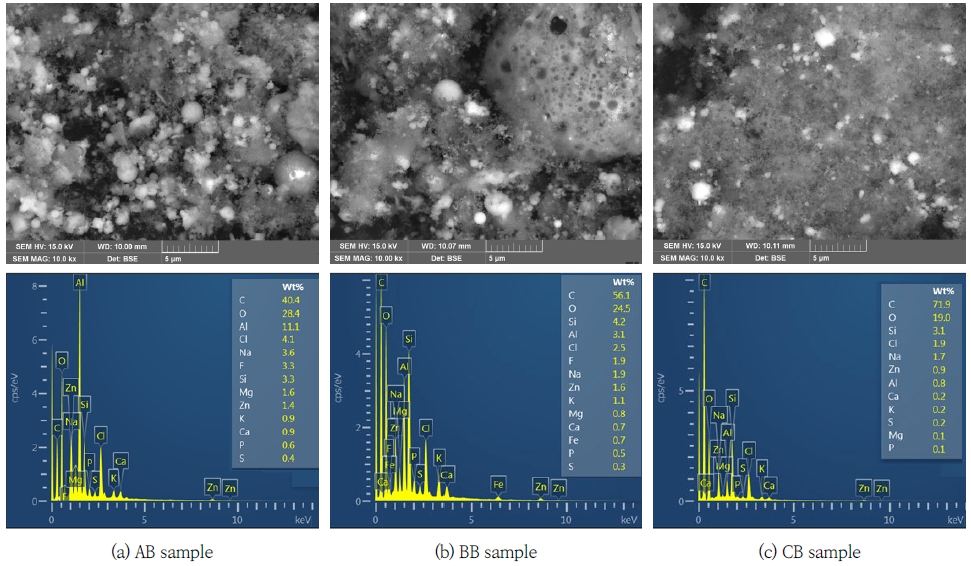

3.2. 면 분석

SEM/EDS 분석법에 의한 시료별 면(Mapping) 분석 결과를 통해 Fig. 3에는 AB, BB, CB 시료의 면 분석 사례 그리고 Table 2에는 시료별 원소 함량을 나타냈다. 여기서, 면 분석은 전량분석(Bulk analysis)처럼 시료별 평균적인 화학조성의 특성을 파악할 수 있다.

전반적으로 시료별 다양한 크기 및 형태의 입자들이 관찰되었으며, 금속 원소 성분은 Al, Si, Mg, K, Ca, Na, Fe, Zn 등이 검출되었다. 용해로인 반사로에서 채취된 AA, BA, CA 시료에서는 상대적으로 Al 함량이 낮고 Si 함량이 높으며, Na/Cl 함량비는 0.8~0.9로 나타났다. 용해로인 회전로에서 채취된 AH, BH 시료는 Al 함량이 높고 Mg 함량이 Si보다 높았다. 또한, 폐드로스의 재처리 장치에서 채취된 AJ, BJ 시료는 특히, Al 함량이 약 20% 이상 상대적으로 높았는데, Al은 산화가 잘되는 금속으로 용탕(Molten metal) 표면에서 회수 가능한 폐드로스의 산화물층이 형성되고 5~60% 정도가 Al이라고 보고되고 있다(Lee et al., 2009).

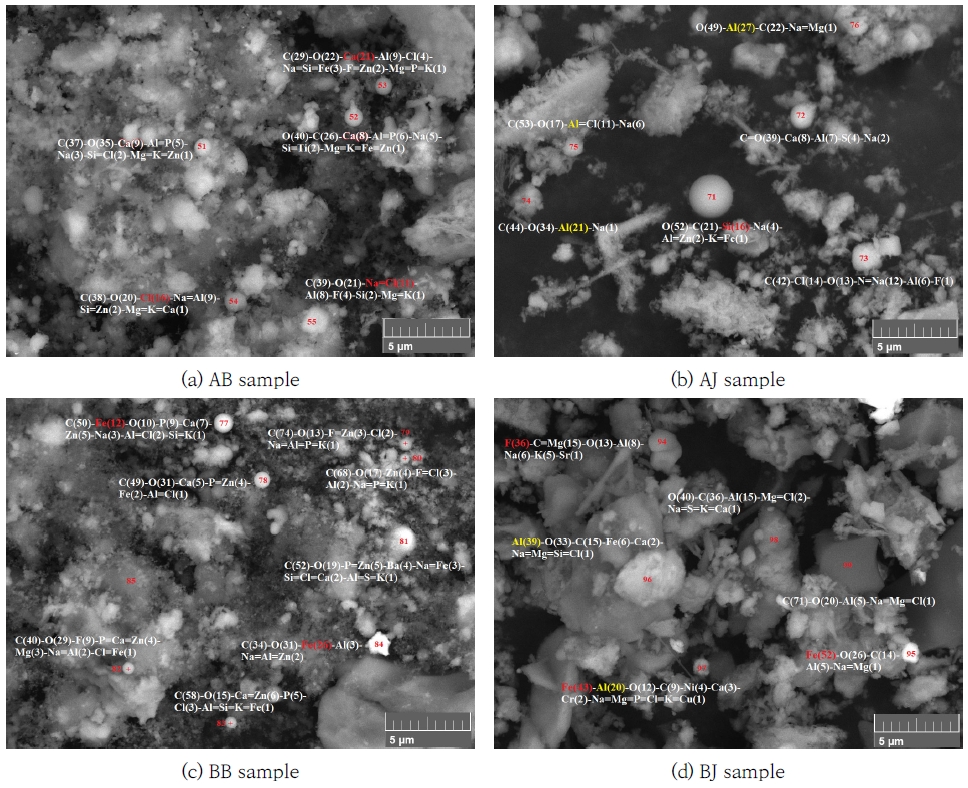

3.3. 점 분석

Fig. 4에는 SEM/EDS법으로 시료별 개별입자의 점(Point) 분석 사례를 Table 3에는 개별입자들의 원소 구성 함량을 중량%로 나타냈다. 여기서 함량은 중량 1% 이상인 원소만을 표시하였다.

대기오염 배출 공정 중 용해로인 반사로에서 채취된 AB, BB, CB 시료는 사이클론 집진기 통과 후 충격기류식 여과집진기에서 채취된 시료이다. AB 및 BB 시료는 Al과 함께 Mg, Si, Zn 등이 미량 검출되었으며, Na-Cl이 100% 검출되었다. CB 시료는 Al, Zn 등이 미량 검출되었고 Na-Cl은 100% 검출되었다. 또한, 회전로에서 사이클론 통과 후 충격기류식 여과집진기에서 채취된 AH 시료와 사이클론의 전처리 집진기 없이 충격기류식 여과집진기에서 채취된 BH 시료에서는 Al 함량이 두 시료 모두 10% 이상으로 높았으나, AH의 경우 Mg, Si, Mn, Cu 등이 검출되었으나 Na-Cl은 미검출되었다. BH의 경우 Mg, Si, Zn, Cu 등이 검출되었고 Na-Cl이 100% 검출되었다.

주조용 알루미늄 합금은 기본 합금인 Al-Si를 비롯하여 우수한 기계적 특성을 얻기 위해 Al-Cu 합금 그리고 고내식성을 얻기 위해 Al-Mg 합금이 가장 많이 적용되며, 강도 향상과 용접성 향상 등의 특수한 목적으로 Fe, Mg, Mn, Zn 등의 금속 원소들을 추가하여 다성분계 합금으로 사용된다(Cho and Choe, 2011). 또한, Al의 용해 공정 중 용탕에는 다량의 비금속 개재물 외에 알칼리 금속인 Na 등의 불순물이 함유되어, 주로 염화물인 NaCl, KCl, NaF 등을 첨가제로 사용하여 용탕 처리를 한다(Han et al., 2020). Na2CO3, K2CO3, CaCO3 등 탄산염은 고온에서 분해되어 CO2 가스가 방출되어 Al 용탕을 산화시키기 떄문에 발열제로서 효과가 있다(Bae et al., 2018).

한편, 폐드로스의 재처리 공정에서 채취된 AJ 및 BJ 시료의 경우 전반적으로 높은 함량의 Al이 검출되었으며 Na도 대부분 검출되었다. 특히 사이클론 집진기가 설치되어 있지 않은 AJ 시료는 Al 함량이 2~27%로 상대적으로 높았다. Al 폐드로스에는 일반적으로 15% 이상의 Al이 잔류하며, NaOH 용액으로 침출하여 폐드로스에 잔류하는 Al을 용액 중으로 추출하기도 한다(Lee et al., 2004).

4. 결 론

알루미늄 주물 주조 3개 업체를 대상으로 굴뚝 배출 직전의 충격기류식 여과집진기 집진장치에서 포집된 PM 시료를 채취하여, 입경분포 분석 등 물리화학적 특성을 파악한 결과, 다음과 같은 결론을 얻었다.

1) 시료별 입경분포 특성 중 중앙경은 사이클론을 통과 후 충격기류식 여과집진기에서 채취된 시료의 경우 약 10 ㎛ 전후인 반면, 전처리 설비인 사이클론이 설치되어 있지 않는 시료의 경우 백수십 ㎛ 이상에서 나타났다. 이에, 주물업체처럼 대기 배출 부하량이 높은 배출시설의 경우 전처리 장치인 사이클론의 설치가 입경 100 ㎛ 이상의 거대입자 영역에서, 충격기류식 여과집진기에 대한 분진처리 부하량을 크게 줄이는 등 집진율과 유지관리에 더 효율적이라고 판단된다.

2) SEM/EDS법으로 전량분석처럼 평균 화학조성의 특성을 파악하기 위해 면 분석 결과, 시료별 다양한 크기와 비구형 및 구형 형태의 개별입자들이 관찰되었고 주된 금속 원소 성분은 Al, Si, Mg, K, Ca, Na, Fe, Zn 등이 검출되었다. 특히, 폐드로스의 재처리 장치에서 채취된 시료에서는 Al 함량이 약 20% 이상 상대적으로 높아 재사용하면 경제성이 높을 것으로 사료된다.

3) 개별입자의 점 분석을 통해 개별입자들의 원소 구성 함량을 파악한 결과, 반사로에서 채취된 시료에서는 Al과 함께 Mg, Si, Zn 등이 미량 함유되어 있으며, 특히 Na과 Cl의 검출 비율은 100%인 것으로 나타났다. 회전로의 시료에서는 Al 함량이 두 시료 모두 10% 이상으로 높았다. 폐드로스의 시료에서는 높은 함량의 Al 검출되었고 Na가 대부분 검출되었는데, 이는 NaOH 용액으로 폐드로스에 잔류하는 Al을 용액 중으로 추출하기 때문이라 판단된다.

향후 주물공장처럼 대기 부하량이 높은 배출시설에서 PM의 기술적 저감을 위해서는 입경분포 및 화학조성 등 물리·화학적 특성 파악을 통해서, 배출 및 방지시설의 효율적인 설계와 적합한 유지관리의 접근이 필요할 것이다.

Acknowledgments

이 과제는 부산대학교 기본연구지원사업(2년)에 의하여 연구되었습니다.

REFERENCES

-

Bae, M. A., Kim, M. H., Park, J. W., Lee, M. S., 2018, Effect of additives on the sand burning of inorganic binder in Al-Si7Mg alloy casting, Korean J. Met. Mater., 56(4), 327-333.

[https://doi.org/10.3365/KJMM.2018.56.4.327]

- Beckman coulter, 2022, https://www.beckmancoulter.com/, .

-

Cho, G. S., Choe, K. H., 2011, Study on the rationalization of aluminium casting alloys for automobiles components, J. Korea Foundry Soc., 31(6), 319–325.

[https://doi.org/10.7777/jkfs.2011.31.6.319]

- Cho, M., Lee, J., Lee, S., Lee, S., 2021, Survey of current status of casting industry in Korea, J. Korea Foundry Soc., 41(2), 144–152.

-

Han, C., Ahn, B. D., Kim, D. G., Lee, M. S., Kim, Y. H., 2020, Effect of flux on recovery of aluminum during molten metal treatment of aluminum can scrap, J. Korean Inst. Resources Recycling, 29(1), 70-80.

[https://doi.org/10.7844/kirr.2020.29.1.70]

- Hong, S. K., 2008, Series Ⅰ: Melting and casting of aluminum alloys, J. Korea Foundry Soc., 28(1), 5–14.

- Korea National Ppuri Industry Center (KPIC), 2022, Ppuri industry survey 2022, Sejong, Korea.

- Kim, S. H., 2021, Casting field status and future prospects and implications, J. Korea Foundry Soc., 41(6), 15–31.

- Kim, T. H., Ha, H. C., Jeong, C. H., Seo, J. Y., Piao, C. X., Yang, J. H., Li, X., 2007, The status of maintenance of exhaust fans and bag filters in melting processes in a foundry industrial complex, J. Korean Soc. Occup. Environ. Hyg., 17(3), 212–223.

- Lee, H., Park, H., Kim, J., 2004, Test run for the production of aluminum hydroxide by recycling of waste aluminum dross, J. Korean Inst. Resources Recycling, 13(2), 47–53.

- Lee, S. J., Shin, E. S., Cho, S. B., 2009, High-purity α-alumina fine powder manufacturing technology from aluminum dross, Ceramist, 12(2), 13–19.

- Ministry of Trade, Industry and Energy (MOTIE), 2020, Development of technology for collecting and removing particulate matter scattered from the aluminum casting manufacturing process, Sejong, Korea.

- Park, H., Lee, H., Kim, J., Yoon, E., 1996, Pretreatment for recycling of domestic aluminum dross, J. Korean Inst. Resources Recycling, 5(1), 14–20.

-

Park, J. H., Jang, M. J., Kim, H. G., 2016, Characteristics of size distribution and fugitive emissions of particulate matter in foundries, J. Korean Soc. Occup. Environ. Hyg., 26(1), 30–37.

[https://doi.org/10.15269/JKSOEH.2016.26.1.30]

- Park, S. W., Kim, T. Y., Yang, J. H., Kee, H. W., Ha, H. C., Jung, J. H., 2008, The fundamental study on pulse jet cleaning of rectangular bag-filter system, J. Korean Soc. Occup. Environ. Hyg., 28(2), 149–160.

- Steel & Metal News, 2018, https://www.snmnews.com/news/rticleView.html?idxno=409182/, .

- Steel & Metal News, 2022, http://www.snmnews.com/news/articleView.html?idxno=494882/, .

-

Suh, J. M., Park, J. H., Cho, J. H., Jin, K. H., Jung, M. S., Yi, P. I., Hong, S. C., Sivakumar, S., Choi, K. C., 2014, Pressure drop predictions using multiple regression model in pulse jet type bag filter without venturi, J. Environ. Sci. Int., 23(12), 2045–2056.

[https://doi.org/10.5322/JESI.2014.23.12.2045]

- Yi, C. S., Lee, C. W., 2011, Comparisons of dust collection efficiency on the tangental entry and axial-vane type cyclone, J. Korean Soc. Manufc. Process Eng., 10(6), 115–121.

Department of Bio Environmental Energy, Pusan National Universitysuhjm@pusan.ac.kr

Department of Environmental Engineering, Gyeongsang National Universitypjh3345@gnu.ac.kr